1、Ethernet-APL技术简介

以太网高级物理层技术Ethernet-APL是由国外主流厂商从2018年签署协议开始,启动该技术的研发,到2021年6月,正式推出了Ethernet-APL技术并颁布规格、工程指南和一致性测试计划。从2019年开始,部分国外厂家在一些展会上展示了支持Ethernet-APL技术的以太网芯片以及Ethernet-APL交换机、现场设备的原型产品,并在巴斯夫、宝洁等公司开展了测试应用。

Ethernet-APL当前版本支持10 Mibit/s带宽、二线制通信及供电、最高500mW防爆应用供电、1km主干及200m分支通信距离,同时解决了仪表诊断数据传输所需带宽、防爆供电、传输距离等问题,从技术层面为仪表智能化提供了更优选择。

2023年,机械工业仪器仪表综合技术经济研究所牵头,组织寰球、裕太微、上海自动化仪表、中控、康吉森、信通院、华为、北京工业大学、国家管网等十余家产业链上下游单位,承接了工信部“2023年创新工程-APL网络化测控设备”项目,启动了中国Ethernet-APL技术开发,当前芯片、仪表、控制系统、交换机等上下游产品研发顺利推进,产品原型即将面世。

2、Ethernet-APL工业控制系统架构

从Ethernet-APL体系架构看,现场仪表直接具备APL通信接口,通过二线制电缆接入到APL现场交换机,再由现场交换机通过光纤接入到DCS/PLC,或者由现场交换机经APL电源交换机(即APL主干网交换机)接入到DCS/PLC。由于APL本身并未限制应用层通信协议,DCS/PLC的选型中就需要考虑系统本身能接入的协议类型,以及智能仪表规模。

在康吉森公司现有DCS的TSx Elite上做了APL技术专项扩展,形成了基于Ethernet-APL的新型工业控制系统。该系统单控制站可接入不少于1×103台的APL仪表,支持Modbus TCP,Profinet等多种APL应用层通信协议,同时在系统实时性、仪表管理、仪表IP自动分配等功能方面进行针对性开发,可以更好地发挥出APL的技术优势。

Ethernet-APL作为新兴技术,针对不同的业务场景,可以灵活采用不同系统架构。

2.1 以仪表管理为中心的系统架构

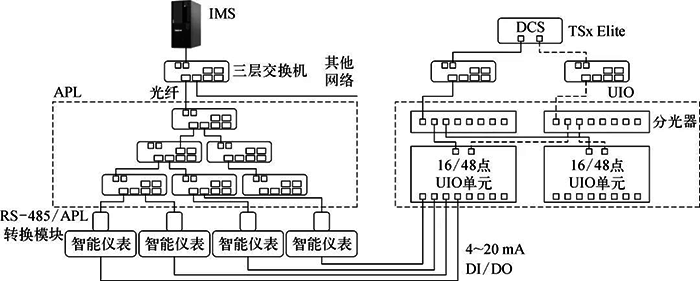

对于工厂既有的控制系统,可以利用APL技术实现既有智能仪表的远程管理,包括仪表的远程日常巡检、远程协助等。以仪表管理为中心的APL系统架构如图1所示,在具备RS485远传接口的仪表侧加装RS485/APL转换模块,将RS485通信协议转换成Ethernet-APL通信协议,接入APL现场交换机构成的APL网络,由该网络通过标准以太网光纤接入控制室内的仪表管理三层交换机,并连接仪表管理系统(IMS)。

图1 以仪表管理为中心的APL系统架构示意

采用图1所示架构,不改变现有仪表的控制属性,可将具备自诊断功能,但目前尚未联网的智能仪表纳入到IMS远程化集中管理,实现仪表诊断信息远程查看、仪表远程参数配置、仪表实时数据远程查看、仪表运维计划、仪表厂商远程协助诊断等功能,提升仪表运维效率。

2.2 管控分离的系统架构

对于新建项目,可以将APL与通用IO融合,继续使用4-20mA传统仪表构建过程控制功能,利用APL提供仪表远程运维能力。管控分离的APL系统架构如图2所示,智能仪表同时具备RS485,4-20mA接口,4-20mA信号接入到仪表附近安装的通用IO单元(UIO),由该单元汇总数据后通过光纤接入到控制室内的DCS控制器参与过程控制。RS485接口则连接RS485/APL转换模块,经该模块接入到APL网络,并通过光纤接入到控制室内的IMS。

图2 管控分离的APL系统架构示意

采用管控分离系统架构,控制功能采用全冗余设计,系统具备高可用性;管理功能则采用单网络设计,节约网络建设成本,同时又利用了APL的高带宽特性,构建了远程仪表维护系统实现智能仪表的远程运维。

2.3 管控一体化系统架构

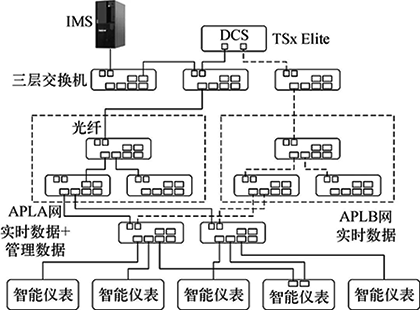

随着Ethernet-APL接口仪表的发布,系统可以采用管控一体化设计,降低现场网络布置的复杂度。管控一体化的APL系统架构如图3所示,智能仪表可直接提供1~2个Ethernet-APL接口,可以接入到冗余的APL网络的A网或B网,仪表参与过程控制的实时数据及用于运维的管理数据均经APL网络通信。现场仪表在控制室内的交换机汇聚后,经冗余的标准以太网交换机接入到DCS,一路网络进一步接入到三层交换机并连接IMS。

图3 管控一体化的APL系统架构示意

3、Ethernet-APL工业控制系统关键技术

3.1 网络负荷设计对于管控一体化的APL控制系统架构,一个典型的顾虑是管理数据是否占用过多带宽,会不会对过程控制造成影响。假定1个包含50台APL仪表的网段,DCS控制器控制周期为100ms,实时数据占用的网络带宽约为3.68%;周期性管理数据以仪表诊断查询信息为主,假定查询周期为T,每个查询报文发送及应答合计120Byte,按网络负荷计算公式计算可得管理数据占用带宽:

公式中: L为网络负荷;N为仪表数量。

从整体网络负荷看,单网50台仪表,在上述假定查询周期下,合计网络负荷为8.48%,整体网络流量处于较低水平。如果单网段的仪表数量进一步增加,如增加到200台,则在上述设定的通信周期下,整体网络负荷会达到33.92%,有必要根据仪表的实时控制需求进一步降低部分仪表的通信周期。如: 将其中50台设为100ms、100台设为200ms、50台设为500ms,管理数据则统一改为5s,这样整体负荷将下降至11.9%,处于较低水准。

对于实际工程项目设计而言,一方面需要规划合理的网段,通常1个网段的仪表数量不要超过250台;另一方面在单网段仪表数量大于100台的场景,有必要差异化设置仪表的通信周期,从而控制网络负荷。

3.2 实时性设计

实时性是评价控制系统响应能力的关键指标,对于APL新型工业控制系统,为满足过程控制的实时性要求,必须要采用合适的实时性设计。APL控制系统实时性分析模型如图4所示,交换机网络的延迟可忽略不计,整个系统的实时性主要涉及APL智能仪表、控制系统的通信模块和控制器三大环节。智能仪表周期性查询生产信号,通信模块以每个仪表可配置的通信周期查询智能仪表数据,并周期性地将数据上报到控制器,控制器则周期执行控制任务。整个系统的响应时间设计需要考虑各环节错过1个周期场景,如图4中所示,生产装置在T1时刻信号发生变化,但仪表最晚在T2时刻、通信模块最晚在T5时刻、控制器最晚在T8时刻才能获得生产信号。系统最大响应时间Tam可按下面公式计算:

图4 APL控制系统实时性分析模型示意

Tam=Ti+Tg+Tgu+Tc+Tce+To

公式中: Ti为智能仪表采样周期;Tg为通信模块查询周期;Tgu为通信模块数据上报周期;Tc为控制器控制运算周期;Tce为控制器每个周期运算时间;To为通信模块及智能仪表合计输出延迟时间。

假定Ti=20ms,Tg=100ms,Tgu=10ms,Tc=100ms,Tce=30ms,To=20ms,则整体最大响应时间Tam=280ms,完全可以满足流程工业500ms~1s的控制系统响应能力要求。对于更高的实时性要求,则可缩短Tg,Tc来满足。

3.3 网络冗余设计

冗余是保证控制系统可用性的关键要素,对于管控一体化的APL新型工业控制系统,可以采用工业领域常用的星型拓扑及智能仪表双网口或者双智能仪表冗余方案。如图3所示,APL网络采用A网、B网两套星型网络,参与控制器的智能仪表若具备双网口,则可以分别接入A网、B网,从而实现APL网络的冗余,网络中任意一个节点故障,不影响整个网络的可用性。如果仪表不具备双网口,但该仪表又是需要参与控制运算的重要仪表,则可采用双仪表方案,利用TSx Elite中的输入位号故障替代功能,在首选仪表出现故障时,自动应用备用仪表的数据,从而实现重要仪表的可用性。

3.4 智能仪表IP地址分配

设想未来APL新型工业控制系统大规模应用场景,一套生产装置中的APL仪表数以万计,这就要求智能仪表必须具备IP地址的自动管理功能,用户层面不需要维护IP地址。从APL网络设计上,首先需要将生产装置中的APL仪表分成若干个网段,每个网段的仪表数量不超过252台;其次,智能仪表需要通过华为的IPoT或者以太网DHCP实现IP地址的自动获取;再次,APL新型工业控制系统可以通过仪表的唯一标识获得仪表的IP,从而跟智能仪表建立通信。通常而言,传统DCS/PLC不支持智能仪表IP地址的自动分配功能,需要手动配置IP。APL新型工业控制系统则充分考虑了智能仪表IP地址管理的重要性,支持IP地址自动管理,从而简化了APL控制系统的工程应用的复杂性。

4、结束语

Ethernet-APL技术的诞生,给工业领域通信技术的发展带来了极大的潜力。工信部“2023年创新工程-APL网络化测控设备”项目通过“产学研用”纵向联合攻关,抓住Ethernet-APL这项新技术推出的契机,有助于推动构建全产业链自主可控的工业现场总线技术,助力仪表智能化及工厂智能制造的实现。

作者:李华军、王鸥、边文艺