JJF1183-2007《温度变送器校准规范》更适合开展温度变送器实验室校准工作,因现场校准水平相对不足,不具备较强的可操作性,再加上现场存在较多的仪表,进而为现场校准一体化温度变送器开展增加了难度。为便于大家场校准一体化温度变送器,昌晖仪表在本文介绍带传感器的一体化温度变送器现场校准方法及设备配置供大家参考。

一体化温度变送器计量特性

1、测量误差

开展一体化温度变送器现场校准时,会存在一定的测量误差,这种误差主要是将温度向输出信号转变时产生的。对于带传感器的温度变送器而言,最大允许误差主要有两个来源,一是热电偶或热电阻允差,二是信号转换器允差。带传感器额温度变送器可以将测算范围内的最大允许误差向温度进行折算,也可以通过输入量里程的百分数进行表示。

2、安全性能

输入、输出端子短接-外壳,适用于二线制温度变送器,绝缘电阻为20MΩ。输入端子-输出端子,绝缘电阻为20MΩ,主要适用于输入、输出隔离的温度变送器,输入、输出端子短接-电源端子和电源端子-外壳,适用于四线制温度变送器,绝缘电阻均为50MΩ。

现场校准一体化温度变送器的校准条件

一体化温度变送器校准过程中会应用较多的仪器设备,常见的有以下几种:

a、便携式干井炉

便携式干井炉主要用途是提供稳定温场,温度范围在-20~300℃,孔径为Φ8mm,插入深度为200mm,显示准确度为±0.15℃,在垂直温场上,从均热块孔底算起60mm范围内,偏差≤0.3℃,水平温场≤0.05℃,温度波动≤0.02℃/15min。

b、直流、交流稳压源

直流、交流稳压源作为直流或温度校准仪供电电源,其中直流稳压源允差为±1%,12-48V,交流稳压源功率≥1kw,稳定性1%,50Hz,220V。

c、二等标准铂电阻温度计

二等标准铂电阻温度计用于温度传感器校准。

d、过程校验仪

过程校验仪的绝对误差小于被校仪表绝对误差的(1/3-1/2),被校仪表输入信号源,一体化温度变送器输出信号的测量标准。仪器选择过程中,应遵循相应原则,引入的扩展不确定度应小于最大允许误差绝对值的三分之一。

e、连接导线

连接导线的阻值应满足说明书要求,选择三线制进行连接时,要最大程度降低线间电阻值的差距。

f、兆欧表

兆欧表主要用于绝缘电阻测量。

g、条件环境

为降低校准不确定度,应在以下环境下开展校准工作,校准环境的相对湿度应保持在40%RH-70%RH,当使用0.5-0.25级温度变送器时,环境温度应为(20±5)℃,当使用应处于0-40℃范围内,0.1-0.2级温度变送器时,环境温度应为(20±2)℃。

一体化温度变送器现场校准方法

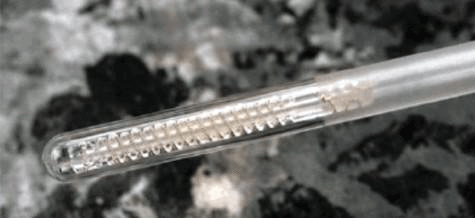

具体使用时,为保证一体化温度变送器的精准性,已经对它进行定期的检查及性能测试。日常检查环节,主要检查的内容包括外观检查、内部检查、感温元件检查以及温井检查。其中,外观检查主要是检查外壳是否存在裂痕、脱漆或者紧固件欠缺等问题;内部检查中主要是检查连接件、零配件以及元器件是否存在密封不良、断裂、腐蚀及变形等问题;感温元件检查中,分析感温元件及引线是否清洁完整,金属电阻丝绕制是否整齐,电阻体导热片需要与温度计保护套管内壁紧密贴合,保护套管不存在划痕与缺陷。

除了要做好以上工作,还需要周期性测试温度变送器的绝缘与计量性能,一般检验周期应在1年以内。在停电的情况下开展绝缘性能测试,将接线拆下后,对绝缘电阻值进行测试。在计量性能检验上,可进行带传感器检验,也可进行不带传感器检验。前者是向标准温度源中插入传感部分,在温度值变化下,对其输出电流进行校准;后者是将传感元件断开,通过过程校验仪与标准电阻源,对温度变送器信号转换部分进行单独校准。具体应用环节,温度变送器的传感元件故障发生概率较低,不会引入较大误差,可选择不带传感器的方式进行检验。而对于要求较高的场所,为提升检验精度,则需要选择带传感器的一体化温度变送器的检验方式。之所以要进行计量性能检验,主要是因为存在校准一体化温度变送器的测量误差,所以要对其是否满足精度要求加以判断。

第一,校准点选择

选择温度变送器校准点时,需要根据量程均匀分布,通常应超过5个点,包括上限值以及下限值等。

第二,一体化温度变送器校准前,应做出相应调整,将传感器断开,将输入信号改变,从而调整输出的上限值与下限值,保证符合理论值。

第三,校准过程

校准带传感器的一体化温度送变器时,在测量顺序上,可先从下限温度进行测量,随后按照自下而上的顺序开展测量工作,实际测量时需要在所有试验点温度源内温度足够稳定时才进行测量;校准不带传感器温度变送器时,由下限开始将各被校点信号值平稳地输入,对输出值进行读取并准确记录,直至上限值,随后进行输入信号反方向平稳改变,与各个被校点重合,对输出值进行读取与准确记录,直至下限值。

第四,数据处理

误差计算及结果测量环节,应遵循相应原则进行数据处理,保证小数点保留位数应比最大允许误差多一位小数。

符合性试验分析

一体化温度变送器现场校准环节会存在较多影响因素,无法提供稳定的恒温温场。并且,与实验室校准环境相比,现场环境具备较强的不可控性,会出现较大的波动,同时,会在一定程度上对检测显示值产生影响,易发生滞后情况。为有效避免以上问题的出现,使校准效果更佳准确,提升工作效率,降低人员工作量,同时在不稳定温场中开展校准工作,于是形成了一种新的方式,即曲线符合性判定法。向温度变送器套管中插入二等标准铂电阻温度计,并且还应插入变送器的传感器,使两者存在相同的插入深度,对变化情况进行观察,并详细记录,通过相应方式,进行系数计算。现场试验环节,需要选出两块试验样本,选用精度较高的温度变送器,同时保证其测量范围在0-100℃。试验样本选择完毕后,为与相关规范要求相符合,获得更加准确的校准值,应先进行相应的实验室校准。模拟出管道环境,选择不稳定温场,校准过程中获得测量曲线。在实验中得出,不稳定温场中,经过两次测量,两个样本的误差分别是-0.15℃、-0.2℃,两个样本均符合要求。经过实验得出,测量曲线相关系数最小为0.822,不超过这一数值,即可认为仪表符合要求。

除此之外,为了对实验准确性进行验证,应多选取不同的变送器进行实验,如准确度相同,但量程不同,在实验室统一场地进行测量,进行校准结果比对。为使试验结果更具代表性,针对模拟温场应实施多点测试,如果试验结果与预期目标吻合,说明校准结果可靠性较高。因为这种方式在使用过程中需要进行多次现场试验,为准确判断各个参数及数值,需要积极应用大数据技术,构建试验数据库,获得更好的试验效果。

一体化温度变送器的调校

在现场工作校准环节,一体化温度变送器若出现测量误差超差、量程漂移及零点漂移等情况,需要做好温度变送器调校工作。对于智能型变送器,调校过程中可应用HART手操器。

具体调校内容为:

第一,传感器微调,对工厂特性化曲线进行调整,在特定温度范围内,使温度变送器拥有最佳性能。

第二,模拟输出微调,对模拟输出进行调整,保证与控制回路或工厂标准一致。在变送器上连接数字式读数装置、手操器及温度源,实现手操器与变送器间的良好通讯;一个校准点匹配一个标准温度信号;对比传感器温度与手操器菜单中的过程变量,若两者存在明显差异,需要对传感器做出微调处理;对比手操器模拟输出与读数装置中显示出的数据,若两者存在较大差距,需要进行输出微调。

一体化温度变送器现场校准注意事项

一体化温度变送器现场校准过程中,应重点关注以下几点:

①应保证校准条件满足实际要求,可以选择多样化的方式,保证校准环节的温度及湿度,从而提升现场校准质量。

②温度变送器校准环节所应用的相关设备,可能会因为运输条件影响存在相应误差,所以,要做好设备检测及认证工作。

③温度检测器使用环节,需要对影响因素做出不断调整,从而寻求最利于温度检测器使用的方式。通过统筹研究各种形式的设备,同时重点关注变送器变动情况,实现传感器与管道的有机结合,保证检测平衡性,避免出现较大的变化。

④温度传感器具体使用环节,可通过曲线性检验的方式,对温度变化过程进行分析。同时,在不规则情况下,使不同设备温度发生变化。当温度变化超出限值后,可进行标准评定。

⑤对于温度评测设备以及校准设备而言,温度与电流量存在较为密切的联系,当温度变化后,相应的电流量也会发生变化。详细记录数据变动情况的同时,还应做出对比分析。站在技术层面,可以利用电子计算机技术实现精准控制,通过对相关数据的采集与分析,得出温度与电流量间存在的关系。此外,测量需要与现实需求相符合,测量完成后,对测量数据进行深层分析,找出其中存在的细微差别,实现精准测量,获得误差值。

⑥在数据录入程序中,可以预先进行电子表格记录处理,获得准确数据,并对质量变动过程进行了解后,将问题详细记录在表格中,从而为后期工作提供准确的数据

综上所述,在当前社会环境下温度变送器得到广泛应用。校准工作属于保证一体化温度变送器计量性能的一项关键工作,如何提升现场校准质量,保证现场校准工作良好开展,已经成为校准人员重点关注的问题。一体化温度变送器现场校准环节,应明确现场校准条件,科学选择使用的设备,并保证环境满足实际需求,还应科学实施校准方法,达到现场校准目的。除此之外,还应通过符合性试验分析一体化温度变送器现场调校的方式,不断优化现场校准方式,充分发挥一体化温度变送器的实际价值。

作者:曹宇

相关阅读

◆温度变送器精度和温度变送器调校时的误差

◆如何评定一体化温度变送器测量不确定度