随着茂名石化事故原因的揭露,各企业加强了对预防性维护的重视,而做好预防性维护的重要措施就是点检,SIS系统由于引进晚,对于点检周期有详细的规范说明,但是对于年代久远的DCS系统点检周期来说,缺乏规范依据支撑,尤其在迎检的时候,问题比较突出,主要表现为系统点检数据不全,对点检不重视,更有甚者不点检,那么究竟DCS系统点检需要多久做一次?应该点检哪些内容?今天我们聊一聊系统点检周期问题!

随着科学技术水平的提高,设备的状态监测技术得到了迅猛的发展,很多企业渐渐由原来的定期修理转为预知维修,使设备的维修方式发生了变化。预知维修方式是根据检测结果,视设备的具体状态,确定最合适的修理时机和更合理的修理方法。

DCS控制系统作为化工生产的中枢神经部分,它连续、可靠的运行是化工生产的重要保障。DCS系统应用到化工生产现场,系统设备长期运行后,由于化工生产现场环境恶劣,DCS系统受到各种有害气体、各种含有导电介质的灰尘、振动等等不利因素的侵袭容易造成元器件的老化、损坏等情况,从而导致系统通讯堵塞、信号偏移大、部分卡件通道损坏、卡件频繁维修或更换等故障,给安全生产带来许多隐患。

为了提高DCS控制系统的可靠性,保证DCS控制系统能安全、稳定,长期、有效的运行,我们需要对DCS控制系统的状态进行了解,用专用的技术设备及专业的检测技术对DCS系统设备的状态进行的检测的点检就成为我们了解DCS控制系统状态的重要手段。

2022年2月23日,应急管理部下发了《01 关于印发《危险化学品生产使用企业老旧装置安全风险评估指南(试行)》的通知》的第16条明确说明了:基本过程控制系统控制器、输入/输出卡件、系统配件等的检修周期,原则上随装置停工大修同步进行,且应不超过6年,应保存控制系统逻辑控制器、安全卡件及其他附件的点检记录。

1、为什么DCS系统点检周期不超过6年?

由于DCS系统点检实施过程中存在一定风险,且需要借用专用软件进行,所以大多企业邀请厂家,和现场技术人员一起做,所以,此类企业,一般会根据厂商提供的DCS系统点检周期来执行操作。

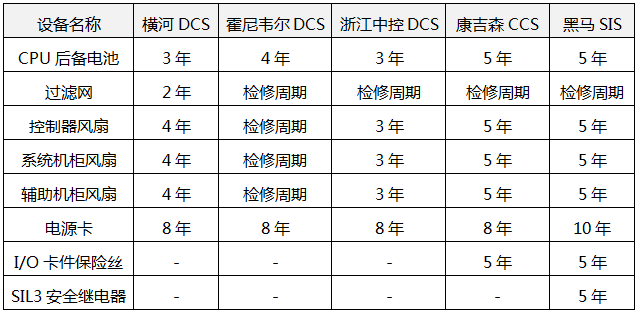

由于产品的差异,不同系统厂商有不同的点检周期,通过“理论计算”和“实际测试”,厂商建议的DCS系统点检周期大概在3-5年,具体参考下表:

而且点检是需要在装置停车状态下进行,甚至需要把一些元器件、板卡拆下来测试。

像系统除尘的工作就需要在系统各节点停电状态下进行。由于系统经过长时间的运行,控制室通风、静电、温度及湿度等环境因素的影响,会积累一些灰尘,灰尘会造成系统短路、系统过热,产生静电、损坏电子元器件,造成腐蚀线路及元器件等危害。

所以,一般大型企业会选择在大修期间进行DCS系统点检。

如根据压力容器检验要求以及原料品质情况,装置运行周期一般要求3年一修。

而大型炼油装置,如青岛炼化、天津石化、镇海炼化、金陵石化、广州石化等工艺非常成熟的大型企业,由中石化总部统一实行“四年一修”,也就是系统点检周期为4年。

所以,结合DCS生产厂商建议点检周期和使用DCS的大型企业的大修周期来看,建议企业随大修进行点检,但是DCS系统点检周期最长不得超过应急部要求6年的期限。

2、系统点检都检查哪些内容呢?

DCS系统作为一种电子产品,在长期通电状态下,其元器件可能会存在不同程度老化,导致精度下降、信号漂移等问题。定期进行全面、专业和深度的DCS系统点检,可以及早发现故障隐患并进行相应的处理,做到防范于未然,降低事故发生率,提升系统安全性,保证生产连续性,通过专业的维护保养,能有效遏制系统的老化速度,减少系统损伤,延长DCS系统使用寿命。

DCS系统点检是通过专门软件来检查系统性能并备份软件、查杀病毒等,主要包含:系统通讯网络测试、系统冗余功能测试、系统供电检测、系统接地检测、系统磁场检测、系统温湿度检测、过程站IO卡件检测等,以及针对卡件除尘和从寿命考虑的硬件更换,硬件主要有:CPU后备电池、过滤网、各类风扇、电源卡及保险丝等。在文章《DCS系统点检概念及详细方案》中有详细介绍。

3、系统不点检会存在哪些问题?

点检是发现DCS系统潜在的隐患和不稳定因素的主要手段。不重视点检、或仅停留在一些简单的维护工作上,会导致仪表预防性维护不到位,出现安全隐患,影响DCS系统的稳定性,可靠性。

①预防性维护不到位,安全隐患无法及时识别!

6月8日,中国石油化工股份有限公司茂名分公司化工分部裂解乙烯中间罐区进料泵区域发生泄漏着火事故,造成2人失联,1人重伤。

通过官方的通告,我们基本可以确定泄露的原因可能是轴封损坏或者出口阀门异常。但是根据通告中原文“在启动旧中压乙烯泵过程中出现故障损坏,导致物料泄露着火”,这句话大概率指的不是阀门异常,很可能就是泵的轴封,也就是机械密封出现了问题。

由于机械密封失效而造成的类似事故,并不罕见。

2011年3月1日,锦州石化公司化工一车间异丙醇装置发生火灾,其直接原因就是输送丙烯的进料泵的机械密封突然失效,造成丙烯瞬间大量泄漏,泄漏的高压丙烯物料在喷出过程中产生静电起火。

2015年4月10日,大连西太平洋石油化工有限公司加氢裂化装置汽提塔塔底泵泄漏着火,其直接原因是机泵在高速运转过程中,由于轴承严重损坏,设备产生剧烈震动,导致机械双密封同时失效,介质泄漏,遇轴承体摩擦产生的高温,引发着火。

这些事故真的无法避免吗?当然不是!

动设备的机械密封也是整个化工设备最容易发生泄漏的部位之一,并且其一旦泄漏,喷射出来的介质在动态环境下很容易伴随着摩擦静电和高温而发生起火,最要命的是,不像法兰的泄漏那样,可以带压堵漏。所以加强对动设备的定期检维修,无论是故障性维修还是预防性维修,都是非常有必要的。

国家安监总局在2013年至2014年,连续两次发文都强调了这个事项:一个是2013年发布的88号文《国家安全监管总局关于加强化工过程安全管理的指导意见》,另一个是2014年发布的94号文《国家安全监管总局关于加强化工企业泄漏管理的指导意见》。

②影响DCS系统的稳定性,可靠性

DCS系统长期运行后可能产生的常见问题及潜在隐患多种多样,如:

A、控制站的卡件和操作站的工控机可能存在不同程度的腐蚀,造成部分元器件性能被破坏,缩短使用寿命,多数时候腐蚀也将导致板卡/模块出现各种形式的失效;(自2006年7月1日,欧盟领布的RoHS指令关于在电子电器设备中限制某些有害物质指令)生效以来,无铅工艺在PCB/PWB生产过程中被非常广泛的采用,这也导致了腐蚀问题成为了电子元器件失效故障的最主要的因素之一);

有调查研究表明,超过80%的控制系统电子元器件的失效/故障都是由于腐蚀及各种形式的电磁场浪涌干扰导致的。

a、系统使用时间过久,可能存在卡件的元器件老化,导致精度下降、信号漂移等问题;

b、由于趋势数据存储等反复操作,操作站工控机硬盘可能存在碎片及坏磁道,影响系统运行速度,且存在数据丢失的重大安全隐患;

d、DCS接地系统的工作状态对于系统的安全稳定运行有着重要作用。而实际上我们的研究表明,系统的接地线与接地铜条之间的接触,由于长时间的氧化等原因,经常出现接地电阻(包括连接电阻)变大,影响系统接地性能,降低抗干扰能力;

c、主控卡和数据转发卡之间的通讯,以及控制站和操作站之间的通讯,由于通讯线、接口老化等原因,可能存在数据包丢失的危险;

d、控制站的电源、卡件、卡件机笼以及操作站等部件内可能存在不同程度的积灰,导致容易产生元影响电子元器件散热并进而影响;

B、控制室周围可能存在磁场及震动,使系统串入干扰信号,影响系统监控的准确性和稳定性:

由于工业现场环境的复杂性,尽管多数DCS目前已经有了很高的EMC/EMⅡ指标,抗干扰问题仍然是DCS面临的重要挑战。

4、系统点检的优点是?

①提高DCS系统的可靠性,降低事故发生率,保证系统稳定运行。

②通过定期的清扫除尘、更换性能劣化品等,可以使DCS系统使用寿命得以延长。

③可以防止因无计划维护而突发故障给系统带来破坏造成系统寿命缩短和给公司带来的经济损失。

④通过定期点检,掌握系统运转状态、故障履历,可以做到购置各种备件的计划性,使得备件在库存量和品种处于最佳状态。

⑤通过点检可以预知和发现有隐患苗头但是还未完全损坏或者发作的通道、元件和软件。防止装置由于DCS原因故障停车,做到风险可控、隐患有效治理。

随着生产规模的不断扩大,工艺过程日益复杂,装置对DCS的依赖性越来越强。与常规仪表不同,DCS是现代电子、计算机和通信技术的高度集成,它对维护技术的专业性要求较高。

实践证明,系统的、专业化的定期维护对保证DCS高可靠性地运转、减少故障修复时间、降低总体维护费用,具有重要意义。