1、引言

火电机组辅机组故障减负荷(RUNBACK,简称RB),是针对机组主要辅机故障采取的控制措施,现代大型火电机组 RB过程一般通过DCS系统实现。RB过程要求过程参数不超过机组跳闸值、能将机组安全过渡到跳闸辅机允许的目标负荷范围以内,过渡过程尽可能平稳,RB的成功对保证机组稳定可靠运行具有重要的意义。

RB过程中燃料流量和给水流量动、静态是否匹配,是RB过程是否成功的标志之一;RB过程中,燃料流量迅速减少,与之配合的给水流量控制是否能够稳定可靠,是RB是否成功的关键。

目前,各试验研究部门、发电企业从辅机跳闸后如何保证机组不停机、不停炉的角度对机组RB功能及相关锅炉控制方面进行了大量的仿真和试验研究。对600MW机组给水泵RB试验过程进行了详尽的分析,对机组全协调RB状态下控制策略进行了优化和探讨。

本文针对1000MW超超临界机组,对发生辅机故障减负荷时的锅炉给水控制进行分析,提出采用前馈+PID的方法对锅炉给水流量回路进行调节的新型控制策略,给出前馈信号在给水泵投入台数发生变化时的无扰处理方法。海门电厂1000MW超超临界机组RB试验结果表明,本文提出的RB过程给水流量控制策略对给水的控制稳定、准确,对其他同类机组RB过程实施时给水流量的控制具有一定的参考价值。

2、给水流量控制原理

2.1 锅炉给水指令生成

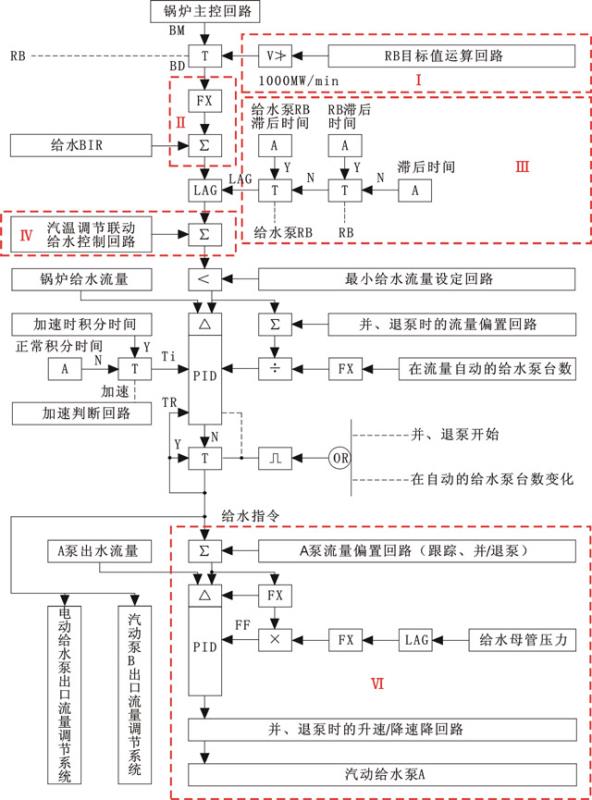

如图1所示,锅炉主指BD经过一个曲线函数FX后,形成了与锅炉负荷静态匹配的给水指令,称为给水指令的静态部分。机组变负荷过程中,静态给水指令叠加上CCS系统发出的加速给水BIR信号后,形成总的给水指令,如图1中的Ⅱ部分所示。为了协调燃料、给水系统之间不同的时间特性,总的给水指令增加惯性环节LAG后,再经过一个最小流量值限制后,最终形成给水流量设定信号。协调燃料、给水时间特性的LAG的惯性时间根据机组升/降负荷过程、RB过程自动进行修改,以适应机组不同工况过程的时间协调如图1中的Ⅲ部分所示。在锅炉进入直流方式后,给水控制还需要兼顾主汽温调节和中间点温度的调节任务,为此设计有汽温调节联动给水控制的回路,如图1中的Ⅳ部分所示,汽温联动给水回路根据中间点温度和喷水减温的情况,动态地输出给水指令校正信号,控制给水与减温调节相互协调。锅炉给水BIR、汽温调节联动给水输出的校正信号,称为给水指令的动态部分。

2.2 给水主控

给水主控完成锅炉给水流量的调节,如图1中的Ⅴ部分所示。

2.2.1 前馈+PID的结构

锅炉给水流量控制对象本身是快速响应的,时间常数小,但由于控制系统环节较多,经过锅炉给水流量调节回路、给水泵出口流量调节回路、MEH转速调节回路,再加上控制系统的延迟,造成整个给水流量调节存在纯迟延环节,如果控制参数调整不好,易造成系统的不稳定,甚至引发给水流量的发散性振荡、给水泵抢水、锅炉MFT等事故[2]。采用设定值前馈的方法,能够提高闭环系统的稳定裕度,可以有效解决该问题。

图1中的Ⅴ部分中,给水流量设定值经过给水泵投入台数校正后,送到PID的前馈输入端FF,给水主控成为一个前馈+PID结构。

2.2.2 前馈信号的无扰处理

给水主控的输出就是各台给水泵出口流量指令,在不同数量的给水泵自动是不同的。单台泵自动时,给水主控输出的变化量与锅炉给水流量的变化量是相等的;两台泵自动时,给水主控的输出时送到两台给水泵,给水主控输出的变化量只需达到锅炉给水流量需求变化量的一半即可;两台泵自动情况也相似。因此,不同数量的给水泵自动时,前馈量是不同的,必须对前馈信号进行增益自动校正,而这种校正对于前馈信号来说是一种扰动。

在给水泵投入/退出自动时,前馈量都会发生突然的变化,对系统造成扰动,本文提出了采用PID暂时保持的方法,利用PID内部的跟踪运算,实现了前馈信号的无扰处理。如图1的Ⅴ,当前馈信号需要发生突变时,都会产生一个0.2秒脉冲信号(两个运算周期),使PID跟踪保持0.2秒的时间,在这0.2秒时间内,完成前馈增益的校正,之后回到正常的PID运算。采用此种控制策略后,虽然前馈信号发生了突变,但给水主控的输出是保持不变的,这种处理只需要2个运算周期的时间,对系统调节不会有任何影响。

2.2.3 给水流量调节的加速

给水流量调节采用变积分参数Ti的方式,实现各种工况下的给水调节速率,正常调节时,采用一个正常Ti参数,当需要加快调节速率时,采用一个较小的Ti参数。主要包括:

(1)在并泵、退泵过程中,需要快速消除给水流量控制偏差;

(2)发生给水泵跳闸RB时,需要迅速增加给水主控的输出;

(3)给水流量控制偏差大,需要快速消偏差时。为了控制的稳定,必须在各台给水泵出口流量控制跟踪得上的情况下,给水主控的加速才能起作用。

2.2.4 并、退泵时的流量偏置前馈

给水泵自动并入、退出时,设计有一个流量平衡回路。当有给水泵需要并入时,并入的给水泵出口流量由0t/h开始增加,同时其它给水泵则相应地减少出口流量,维持总的锅炉给水流量不变。给水泵并、退时,给水主控的输出会根据并/退的泵的出口流量变化相应地改变,该过程由前馈来实现,如图1中的Ⅴ部分所示。

2.3 给水泵出口流量调节

通常给水主控的输出为各台泵的转速指令直接送到MEH系统,这种设计少串了一个给水泵出口流量调节回路,结构简单。但由于各泵出水流量不相等,容易造成各台泵出力不平衡,不利于全程自动的实现。因此,各台给水泵设计一个出口流量调节回路,如图1中的Ⅵ部分所示。

2.3.1 前馈+PID的结构

与给水主控相似,给水泵出口流量控制也采用前馈+PID的结构,以实现整个给水控制的稳定。泵出口流量与转速的对应关系由一个曲线函数FX来实现,并用给水母管压力进行修正。

2.3.2 给水泵出口流量信号计算

给水泵工艺上并没有设计有泵出口流量信号的测点,只设计有泵入口流量,为此,需要通过计算得到泵出口流量信号,由泵入口流量、再循环门开度、和给水泵出口压力和除氧器压力等信号计算,从而得到给水泵出口流量信号,用于给水泵出口流量调节。

2.3.3 流量偏置回路

设计有一个给水泵出口流量设定值偏置回路,给水泵在手动方式时,设定值偏置自动跟踪,实现泵出口流量设定值的跟踪。在进行并、退泵控制时,也是通过改变设定值偏置来增大、减小泵的出口流量,同时这个流量偏置也送到给水主控,实现其它泵的协同动作,给水流量无扰切换。

2.3.4 并/退泵时的升/降速回路

设计有并/退泵时的升/降速回路,实现并/退泵过程的升速/降速控制。如进行并泵控制时,需要先提升该泵的转速,等该泵有出水并且出水量达到一定的稳定值(如100t/h),再进入流量平衡控制;退泵过程时,由流量平衡回路将该泵降到没有出水后,一般泵的转速还比较高,需要由降速回路将该泵降到最低转速,再进行解列。

3、RB过程给水流量控制

RB过程中,给水流量是迅速减小的,这个过程给水流量控制必须紧跟设定值变化,否则会引起给水流量的较大扰动,当各泵的再循环门开启时间不同步时,容易造成给水泵抢水,引发机组停机事故。因此,必须重视RB过程的给水流量控制。

3.1 非给水泵RB过程

发生不是由于给水泵跳闸的RB过程,如送、引风RB、一次风RB等过程时。锅炉指令BD以1000MW/min的速率迅速减小,磨煤机也按相应的顺序快速跳闸,锅炉燃料量迅速减小,此时需要给水流量也需要相应地迅速减少,以实现与燃料的匹配。协调给水与燃料特性的滞后时间LAG也要相应地减少,具体LAG时间值可以通过磨煤机RB试验来确定。

进行磨煤机RB试验,模拟其它条件的RB过程的跳磨顺序和间隔,手动打闸磨煤机,若RB过程中汽温稳定、中间点温度稳定,则LAG合适,否则需要调整LAG时间。一般LAG时间在正常时的1/10~1/5之间合适,过小的LAG时间,给水指令的快速变化,相当于一个大的设定值阶跃扰动,有可能会对给水系统造成较大的扰动。RB过程中,由于主汽压力的迅速降低,给水流量调节特性发生较大的变化,增加了不稳定的因素。给水主控和泵出口流量均采用前馈+PID的结构,能增加系统的稳定性。在给水泵再循环控制策略上,应考虑到各台泵再循门打开起始时间不同步的情况,此时极易引起给水泵抢水,再循环的控制策略应有在给水泵发生抢水后的自动安全恢复功能,保证不会发生MFT事故。

3.2 给水泵RB过程

两台给水泵并列运行,一台给水泵跳闸后,实际给水流量会瞬间减少将近一半。由给水主控原理可以知道,给水主控的输出并不会发生变化,此时在运行的给水泵若不在最高转速下运行,则需要迅速提高给水主控的输出,提高锅炉给水流量。可以采用超驰控制方法,迅速提升运行泵到最高转速值。

由于实际给水流量已经瞬间减少了一半,协调给水与燃料特性的滞后时间LAG只需要稳定运行泵在最高转速运行即可,因此,LAG尽可能在大些,否则在给水指令的迅速下降过程中,由于前馈的作用,反而会降低给水泵的转速。

4、RB试验过程给水流量控制过程分

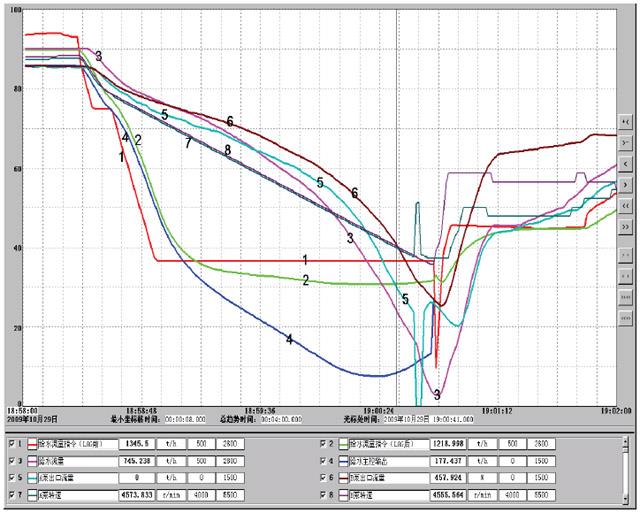

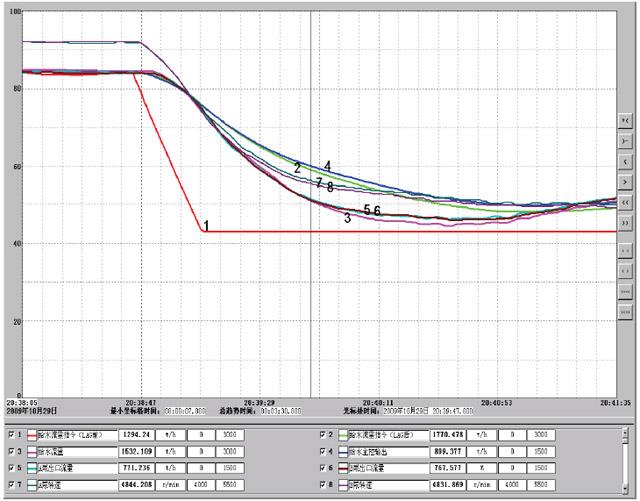

给水泵出口流量前馈量设为0,并将给水主控的加速回路去除,进行一次磨煤机RB试验,RB过程给水控制如图2所示,RB发生后,给水流量指令迅速下降,实际给水流量下降则非常缓慢,跟踪不上,造成较大的偏差。给水主控输出则降低很多,但A、B泵两泵的出口流量下降非常缓慢,也跟踪不上,存在较大的偏差。到后来,随着主汽压力的下降,A、B泵两泵的出口流量迅速下降,A泵出口流量下降到再循环门打开,B泵抢水,A泵出口流量瞬间降为0t/h,在A泵出口流量调节的作用下,A泵迅速提升转速,A泵出水流量迅速提升,在再循环门的配合下,A泵并列成功。恢复给水泵出口流量前馈,再次进行RB试验,RB过程给水控制如图3所示,在前馈的作用下,给水流量控制过程平稳,没有发生波动的现象。可见,前馈+PID的结构能立即提升系统的稳定性。

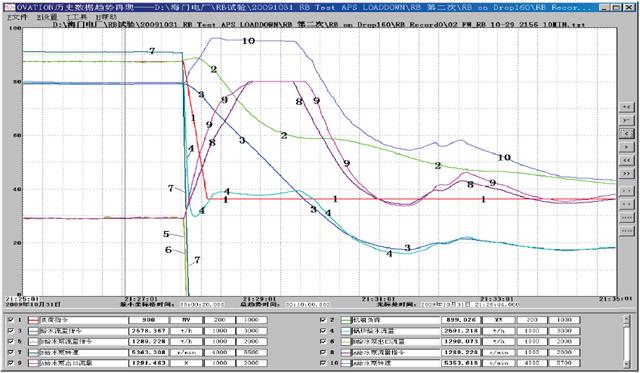

一次给水泵B跳闸的RB过程如图4所示,给水泵B跳闸后,在给水主控的加速回路作用下,A泵迅速提升到最高转速,待给水流量指令下降到与实际给水流量相等时,给水流量随即跟随设定值,整个过程给水流量控制稳定,各项参数过渡平稳。

图2 给水泵出口流量调节不设前馈时RB过程

图3 给水泵出口流量调节设前馈时RB过程

图4 给水泵B跳闸时RB过程

5、结语

RB过程中燃料量和给水流量动、静态匹配,给水流量控制是否能够稳定可靠,成为RB是否成功的关键之一。本文针对1000MW超超临界机组,对发生辅机故障减负荷时的锅炉给水控制进行分析,讨论的采用前馈的控制策略来实现锅炉给水流量控制,通过增加系统的稳定裕度,保证了给水流量控制的稳定,给出前馈信号在给水泵投入台数发生变化时的无扰处理方法。海门电厂1000MW超超临界机组RB试验结果表明,本文提出的RB过程给水流量控制策略对给水的控制稳定、准确,对其他同类机组RB过程实施时给水流量的控制具有一定的参考价值。