1、质量流量计现场使用后精度降低

①某装置中,采用了20多台质量流量计。其精度按仪表制造厂的样本显示应达0.15%,可是现场测试结果均在0.3%以下

故障检查、分析:经计算,选型无误,且都满灌,现场检查发现,安装存在问题:

a、质量流量计安装在泵的附近,泵启动后较大的振动必将干扰流量计的正常工作。

b、流量计的仪表支撑柱普遍较细,有些质量流量计的支撑架一边只有一个。当管道应力传输至仪表安装段时,其支撑件不足以抵御管道应力,将降低质量流量计的测量精度。

c、质量流量计的支撑件连在一起。当其中一台质量流量计受到振动干扰和应力时,将不可避免地传至其他流量计,并可能产生共振。

d、一些垂直安装的质量流量计固定支撑件不能稳定较重较大口径的质量流量计本体。管道由于流体通过或管线应力而产生的振动将影响质量流量计正确测量。

e、支撑件安装在流量计的流量管部或连接法兰处,也可能导致应力产生而干扰流量管振动频率,造成精度偏差。

故障处理:综上所述,引起质量流量计精度下降的原因是振动的干扰和应力的影响。对此,采取的措施为:

a、远离振动泵3m以上。

b、支撑件位置在流量计上、下游15D内,仪表的两边分别设置两个固定的支撑架,以抵御流体流经管道时产生的振动和管道的应力(尤其是当附近有较重的阀门时)。支撑架必须从仪表本体上移开,其直径足以支撑质量流量计本体和管线的重量,并且隔离振动。

c、当垂直管道直径较大支撑件不易制作时,可将安装流量计的管道设计成水平形式。

d、各个质量流量计的支撑件不可公用或连在一起,必须分开。

e、仪表出口管线最好高于流量计第2个支撑架后的管线,以产生一个小的背压,避免虹吸现象。

f、对振动过大的地区,应设置减振器或采用其他的减振措施。

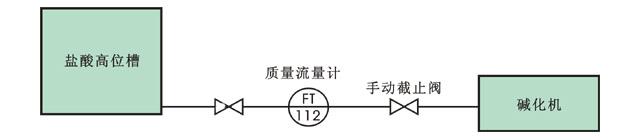

②在羧甲基纤维素钠(CMC)生产的关键工艺--碱化反应中,需精确控制各种参加反应化工原料的用量。选用Fisher-Rosemount R型质量流量计测量盐酸、浓碱及碱化混合液的质量。安装3套流量计(图1)。在试车中,发现所测盐酸与工艺经验值比对存在一定误差

故障检查、分析:经检查,发现试生产时所加盐酸比正常生产时少,在质量流量计后部截止阀全开的情况下,盐酸不能完全充满介质,影响了仪表测量。

故障处理:稍微关小后部截止阀,重新测试,结果与工艺经验值相符。正常生产后,全开此截止阀流量计亦工作正常。

2、新配管后质量流量计累积流量与实际量不符

在调合装置生产工艺中,利用MP201泵将TK107立罐中的基础油加入调合釜BLR201中,科氏力质量流量计FQ201用来累计进人BLR201中的基础油总量。操作员预先在DCS的FQ201仪表面板上设置需加基础油的总量,对上次实测累积量清零,并启动本次计量功能,打开调合釜人口电磁阀V201并启动基础油泵MP201,FQ201开始对加人釜内的基础油计量。当实测累计量达到FQ201中操作员设置的目标量后,DCS内自动送出联锁信号关闭调合釜人口电磁阀并停泵。BLR201上安装了反吹风式液位变送器LI201,用于监测釜内液位,以吨为单位,也为FQ201累计量提供了一个参考值。近期根据生产需要,装置从一个卧罐TK204,新铺设一条管线至MP201泵,因此还可利用MP201泵将TK204罐中的基础油加入到BLR201中,如图2所示。

图2 某装置基础油计量系统示意图

当采用新配管线加料后,利用TK204罐和MP201泵向BLR201输送8t基础油时,FQ201累计量达到8t后关阀停泵,BLR201釜上的液位计LI201只显示5.7t,远远低于所需量。

故障检查、分析:

①由于BLR201釜采用氮气反吹风法测量液位,因此最初怀疑氮气压力不够造成液位仪表显示偏低。查看公用工程画面上的氮气压力指示值,装置供氮正常。仪表维修人员确认液位计LI201工作正常。

②用检尺方法测量液位,表明釜内实际数量远远小于8t。

③由于采用的是新管线,怀疑管线处理后仍有残留的杂渣进人质量流量计中。利用TK107内的基础油向BLR201补加2.3t后再检尺,发现质量流量计工作正常。

④由于FQ201是科氏力质量流量计,与被测介质的温度、密度、压力、黏度变化无关,因此排除原料密度的略微不同对FQ201的影响。

⑤查看工艺管线,发现TK107至MP201人口采用的是4in管线,从MP201至BLR201采用3in管线,而从TK20至MP201入口之间新铺设的管线由于空间有限,而采用了2in管线。泵人口管线是2in,而出口管线为3in。在加油过程中,发现泵出口压力低,原来正常时FQ201的瞬时流量为30t/h,现在降至5t/h。由于新配工艺管线不合理,造成流量过低而形成缓流,无法完全充满质量流量计传感器部分的U形管,是引起本例故障的主要原因。

⑥在科氏力质量流量计中,需对传感器管子进行电磁激励,使其振荡。当流体流过管子时,在科里奥利力作用下,管子会发生形变,通过测量管子形变而测得流体质量流量。在本例故障中,当被测液体在未充满管子的情况下缓慢流动时,对传感器管子造成不平衡振动,因而影响了传感器的性能和精确度,造成仪表读数不准。

故障处理:

①关小泵出口手阀,增加泵出口压力,FQ201的瞬时流量由5.7t/h增加到8t/h,但仍然无法满足FQ201正常工作的条件,因此,只好采用方法2。

②TK204罐内物料用完后,重新在罐底开4in口,并另选路径铺设4in管线至泵MP201人口处。重新送料,FQ201工作正常。

3、质量流量计流量指示故障

①原料车间一测量纯苯质量流量计无流量指示,屏幕显示“SENSER ERROR”、“TUBENOT VIBRTING”,而实际却有纯苯流过

故障检查、分析:检查一次传感器的各项参数,检测线圈、励磁线圈电阻均在规定数值范围内。检查温度传感信号电阻时发现阻值显示较高,用手触摸管道,感觉温度很高。判断由于温度高造成纯苯汽化而引起无法测量。

故障处理:联系工艺人员将物料温度降低到规定范围后,仪表指示正常。

②合成氨一台测量液氨的EMERSON质量流量计,工艺送液氨一小时,仪表仍无指示

故障检查、分析:分析故障原因有液氨未冲满管道、仪表检测单元有故障、显示单元有故障三种情况,经检查工艺条件正常,测量单元无故障,已起振,但显示单元有故障。

故障处理:更换仪表显示单元故障消除。

③MEA车间精制塔进料一老式E+H的质量流量计流量无指示,转换器故障信息为“EPPROM ERROR”

故障检查、分析:检查转换器上参数信息,温度、密度参数显示均正确。但流量K系数和口径参数显示错误,对其数据进行更正,但无法存储到数据存储器中。判断故障原因为“EPPROM”数据丢失。

故障处理:因该流量计为老式流量计,“EPPROM”置于一次传感器的电路板中,将电路板打开后,更换了同型号的“EP-PROM”芯片后仪表指示正常。

④苯酐车间渣油流量计送料后无流量显示

故障检査、分析:该表为斯仑伯杰的质量流量计,从转换器的输人端子排测量A、B、C、D、E、F、G、H各点间阻值及绝缘情况,测量结果A-B间电阻值指示最大,其他参数均在规定范围之内。到现场一次表将流量计插头拔下,测量A、B、C、D、E、F、G、H各点间阻值,测得结果均在规定范围之内。可以判断为中间专用电缆线或流量计插头有问题。

故障处理:将流量计插头打开进行检查专用电缆和插头情况,打开后发现流量计插头的A端子与专用电缆的焊点脱开,重新焊接后开表正常。

⑤丁辛醇装置质量流量计FQ103开车送料后瞬时流量为零、累积流量没有变化

故障检査、分析:质量流量计需要介质充满管道后,才能正常指示,但由于送料管线过长,始终无法充满管道,造成流量计长时间没有变化。

故障处理:检查电源正常,仪表无故障。等待40min后仪表指示正常,流量累积开始变化。

⑥合成气外送渣油累计量使用质量流量计,仪表工月末清总量后,瞬时量回零,无指示

故障检查、分析:经核实判断,有可能是按错了键,应按清总量键,误按在了零校准上了,由于在线进行零校准,提升了零点位置,因此指示为零。造成事故的原因主要是新使用此类仪表,仪表工还不熟悉操作。稳妥的办法是给显示仪加密,即使按错键,也不会出现此类错误。

故障处理:联系工艺停表,对质量流量计进行重新零校准,投运后,指示正常。

⑦乙烯流量计检定后指示误差大

故障检查、分析:该表为罗斯蒙特的质量流量计,送流量检定站检定后返回。检定结果表明仪表准确度较高,而且根据以往计量的数据判断运行一直很准确。此次检定完毕恢复安装后计量数据与以往数据相比明显误差较大,而工艺条件无变化。因此可以肯定仪表指示有误差。检查流量计的各项参数,发现流量系数值、温度、密度参数均为1.0,显然参数设置有问题。

故障处理:将流量系数值、温度、密度参数值重新敲人后,仪表指示正常。分析故障原因为,操作人员在调用仪表参数时,误将流量计参数恢复为“原厂设置”,因此出现上述计量误差大的情况。

从该故障分析看,质量流量计工作后必须加设密码保护,防止参数被修改引起计量数据误差。

⑧苯酚车间的原料纯苯计量不准,日原料累计量差7t

故障检查、分析:据原料工反映,苯酚车间的纯苯最近一段时间计量误差较大,月盘点结果累计相差200t左右,相当于日计量误差7t左右。将流量计送到流量检定中心,送检结果证明计量表精度在规定范围之内。该流量计为斯伦伯杰DM100质量流量计,检查流量计的电源系统、回路接线无错误。流量计显示的温度、密度均正常。检查流量计参数设置,发现零点(ZERO)值为0,其他参数(K、C1、C2、D1、D2)均与检定报告单相符。于是将流量计前后截止阀关闭,对流量计进行零点校正,自动校正无法实现。

故障处理:根据以往记录的零点值采取手动(MAN)方式输入,仪表瞬时量显示下降了0.3t/h。由于该表为24h不间断进行收料,所以日累计量相差达到7t。经过手动输人零点值后,再未出现类似现象。

⑨甲苯流量计收纯苯过程中,仪表无流量指示。屏幕显示“SENSER ERROR”、“TUBE NOT VIBRTING”,而实际却有纯苯流过

故障检查、分析:检查一次传感器的各项参数,检测线圈、励磁线圈电阻均在规定数值范围内。检查温度传感信号电阻发现阻值,元件阻值指示开路,判断一次温度传感器损坏。由于温度传感器内置于检测管壁,无法进行更换。于是决定采取外接温度传感器进行补救。

故障处理:在质量流量计入口处加一短管,将普通Pt100测温元件安装其中。引信号电缆至专用质量流量计电缆,并将流量计连同短管一起送至流量检定站进行标定。检定合格后恢复安装到现场,开表后运行正常。

⑩空分装置一台LZLB-6型质量流量计因雷击,SWP-ASR600无纸记录仪指示回零

故障检查、分析:检查转换器正常累计指示,SWP-ASR600无纸记录仪指示回零,分析可能是由于雷击,接地不好造成质量流量计输出板损坏,测量SWP-ASR600R100记录仪输入信号为零,确认是由于雷击,接地不好造成质量流量计输出板损坏,使记录仪指示回零。

故障处理:更换新的输出板后,记录仪指示正常。

质量流量计指示故障,如何判断为一次传感器故障还是二次转换器故障

故障检查、分析:

首先从二次转换器的屏幕显示故障信息进行判断,根据信息提示可以初步判定故障原因。如ABB的KF-2500流量计屏幕显示“TEMPHI”,说明现场温度高,你可以首先检查温度传感器信号及温度测量线路。如果确认温度传感器、温度测量线路无问题,则可判定二次转换器的温度输入卡故障。最全面的检查方法是,在二次转换器的输人端子处对一次传感器的各项参数进行测量,并与说明书提供的参数进行比较。如说明书提供“A-B”间电阻为40-50Ω,而实际测的数据也在40-50Ω范围内,则可判定一次传感器参数正确。依次对其他参数进行测量。如果每组数据都在规定范围数据内,则可以确定一次传感器无故障。

故障处理:根据测得数据进行判断一次传感器或二次转换器故障后,分别进行检查处理一次线路问题或用备件替换相应故障插头及部分卡件。