什么是电镀?

金属电沉积过程的一种,指简单金属离子或铬离子通过电化学方法在固体(导体或半导体)表面上放电还原为金属原子附着于电极表面,从而获得一金属层的过程。

电镀的主要作用是什么?

1、防止腐蚀

多数端子、簧片等金属件是铜合金制作的,通常会在使用环境中腐蚀,如氧化、硫化等。端子电镀就是让端子、簧片等金属件与环境隔离,防止腐蚀的发生。

2、表面优化

端子表面性能的优化可以通过两种方式实现,一是在连接器设计时建立和保持一个稳定的端子接触界面,二是建立金属性的接触,在插入时更容易实现金属对金属的接触。

为什么要镀金?

1、金作为一种贵金属,有良好的化学稳定性,不容易与其他物质发生反应,推荐用于恶劣的使用环境。

2、因为它坚固、较好的耐磨损性能,更加耐用且不易受损,可延长产品使用寿命。

3、由于导电性能优良,从而可以减小接触电阻和电压降,提高电路的传输效率,提高连接的稳定性和可靠性。随着连接器的小型化,触点太小,无法产生太多的正向力*,因此,低正向力导致了对镀金的需求。

* 正向力,也叫法向力,即端子在连接器插入后,垂直于端子接触面的法向力。正向力保证端子公母之间接触之可靠性,为端子设计,材料选择考虑的重要参数。

为什么焊接前要除金?

高可靠性电子元器件焊接中规定必须用锡铅合金焊料,特别是在航天/航空、军工等行业的精密电子产品焊接装配中,为了防止金脆,镀金的引线和焊端必须经过去金处理。

金脆现象是无铅焊接中的一种现象,镀金层在焊接熔化后凝固析出,形成AuSn4呈现明显的脆性。在受到应力/振动或温差大的环境时出现裂纹甚至开裂失效。

金脆现象会导致焊接点的可靠性下降,从而影响整个电子产品的使用寿命。

如何除金呢?

焊接前的除金方式,比较常见的有搪锡、浸没、激光等方式。这里对搪锡手法做简单的展开说明。

搪锡是指通过热处理将熔化的锡涂覆在金属表面上,然后经过冷却固化形成保护层的一种金属表面处理技术。通过搪锡处理后,形成的保护层可以起到防腐、增加导电性及防止氧化的作用。

常见的搪锡操作方法:

1、准备工作:准备好需要搪锡的金属材料、锡丝、焊锡剂和适当的工具,并清洁金属表面。

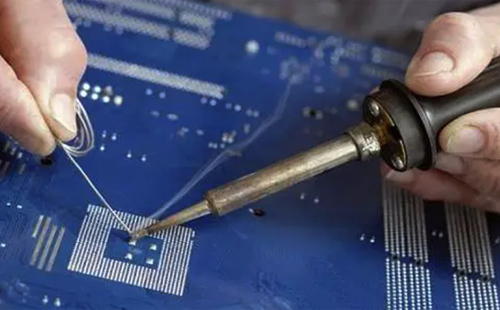

2、加热:将焊接铁或相应的工具加热至适当的温度。

3、搪锡:将熔化的锡均匀地涂覆在金属表面上,可以通过搪锡槽或使用电烙铁进行。

4、冷却固化:等待锡层自然冷却并固化。

IPC620对焊接除金的标准是什么呢?

一些行业标准中,对于除金的要求尚不一致,有些标准要求“强制去金”,有些标准则仅为“推荐去金”,而IPC620标准从D版本升版至E版本时,对于焊接端子除金的要求从[N1N2D3]更改为[N1D2D3]。这对线束加工企业来说,镀金焊杯的焊接制程就不得不评估除金工艺,必要时,需要与客户之间达成除金程度的一致标准。

IPC/WHMA-A-620D

端子待焊表面的金层厚度大于2.54μm[100μin]时,应当[N1D2D3]除去。无论镀金层多厚,所有锡杯端子的金层都应当[N1N2D3]除去。

IPC/WHMA-A-620E

端子待焊表面的金层厚度大于2.54μm[100μin]时,应当[N1D2D3]除去。无论镀金层多厚,所有锡杯的金层都应当IN1D2D3]除去。