随着我国电力事业的发展,大容量、高参数的1000Mw等级的超超临界机组应运而生并呈快速发展之势。热控专业在设计过程中遇到了新的难题,1000MW超超临界机组热电偶选型便是其中之一,如何适应超高参数机组测温的要求值得专业人员深入的思考和研究。

1、超超临界机组对测温热电偶选型的影响

超超临界机组工艺参数大幅提高,以邹县电厂四期工程1000MW机组为例:

(1)过热器出口额定蒸汽压力为26.25MPa,额定蒸汽温度为605℃;

(2)再热器出口额定蒸汽压力为4.9MPa,额定蒸汽温度为603℃;

(3)高压加热器出口给水压力为33.3MPa,温度为298.8℃。

为适应如此高的温度和压力条件,管道材质发生了变化,如主蒸汽管道采用A335 P92,再热热段采用A335 P91,主给水管道采用15NiCuMoNh5(WB36)

2、超超临界机组热电偶保护套管材质的选择

热电偶保护套管材质的选择要考虑被测介质的压力、温度、流速、流体激振频率,输送介质的管道材质,以及保护套管本身的耐温耐压能力,材料的焊接特性、热膨胀特性、振动频率等相关特性。对热电偶保护套管材质的选择,邹县四期工程设计中提出了两种方案,即采用与工艺管道同材质方案和采用不锈钢材质方案。

2.1 采用与工艺管道同材质方案

采用与管道同材质的热电偶套管方案,无疑是最简单、最可靠的,它同时满足了温度、压力、焊接等方面的要求。但该方案也存在着缺陷,因为无论是P91还是P92材质都会生锈,在使用一段时间之后,超超临界机组热电偶会锈死在套管里,若热电偶出现故障,需要更换时无法取出,则必须重新开孔安装;如果该温度信号用于调节系统,就会给运行带来很大的不便。

在亚临界机组上电站专用热电偶套管全部采用1Crl8Ni9Ti不锈钢材质套管,热电偶的更换十分方便,经过多年的实践运行,证明是可靠的。那么,能否同样采用1Crl8Ni9Ti不锈钢材质做超超临界机组热电偶呢?

为此,需解决以下几方面的问题:

2.2.1 1Crl8Ni9Ti不锈钢材质在超超临界参数下的耐温耐压特性在华电国际邹县发电厂四期工程热电偶选型过程中,超超临界机组热电偶生产厂给予了积极配合,并对采用1Crl8Ni9Ti不锈钢材质的方案,提供了理论计算依据。计算条件如下:

①分析对象。热电偶套管,材质为1Crl8Ni9Ti。

②固定方式。根部焊接固定连接。

③分析方法。有限元ANSYS 5。

④计算参数。温度610℃,压力40MPa,流速100rn/s。

计算结果:频率安全系数为3.3(一般1.5-2即可),推力系数为7.8(一般3-5即可)。通过计算1Crl8Ni9Ti不锈钢材质,完全可以满足超超临界机组的运行参数。

2.2.2 1Crl8Ni9Ti不锈钢材质与P91、P92管道的异种钢焊接问题

套管材质确定后,就需考虑异种钢的焊接问题,四大管道配管厂表示此类焊接问题完全可以解决,并可实现工厂化。另一方面,锅炉厂、电建公司等单位也掌握了该类焊接技术,并在工程实践中成功实施。因此,在异种钢焊接技术上不存在问题。

2.2.3 热膨胀问题

除此之外,还有一个疑问,1Crl8Ni9Ti不锈钢材质的热膨胀系数大于P91、P92材质,在机组运行中会产生热膨胀应力,是一个潜在的不确定因素,但该影响究竟有多大,目前还没有可靠的数据。在常熟、沁北等超临界机组上采用了1Crl8Ni9Ti不锈钢热电偶套管,管道材质为P91,并已成功投运2年多,而P91、P92在焊接和热力特性上相似。由此可见,在超超临界机组上采用1Crl8Ni9Ti不锈钢热电偶套管也是可行的,邹县四期工程最终确定采用1Crl8Ni9Ti不锈钢材质的超超临界机组热电偶套管。

热电偶套管采用与管道同材质或不锈钢材质,哪一种方式更合理,还需要通过实际运行来检验。

3、超超临界机组热电偶的安装方式

在超高参数管道上必须采用可靠的焊接方式以保证设备安全,根据热电偶选型的不同,其焊接方式也不同。

3.1 管道直接焊接方式

管道直接焊接方式是直接在管道上开孔、打坡口,热电偶与管道完全焊接,如下图所示,这种焊接方式的优点在于焊接面几乎与管道壁厚相同,焊接非常牢靠,介质冲击力完全在管道壁上。当热电偶套管受热膨胀时可沿上、下两个方向自由膨胀,减少了热应力冲击。邹县四期工程在设计院设计范围内的所有四大管道上的热电偶均采用这种焊接方式。

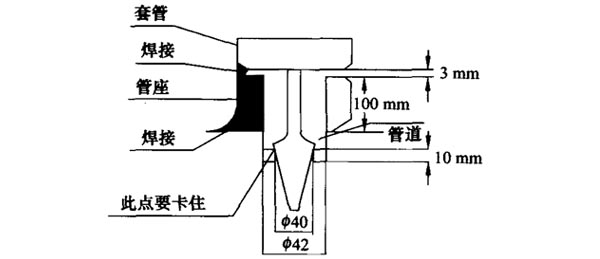

3.2 带管座的热套式焊接方式

下图为热套式管座焊接方式,先在管道上开一个64omm的孔,然后在管道壁上焊一个8.9mm×23.5mm的管座,再将热电偶插入管座内,将热电偶套管与管座焊在一起。这种焊接方式适用于热套式热电偶,它对管座制作及热电偶焊接过程要求非常严格,必须同时满足下列条件:

(1)管座焊接时,必须保证管道开孔与管座同心。

(2)热电偶焊接过程中必须保证热电偶完全卡在64omm的孔上,这样才能保证受力点在管道内壁上。

(3)热电偶与管座之间须保证有3mm左右的间隙,才能焊接。

这种焊接方式存在着难以克服的缺点,如超超临界机组管壁厚,过热器出口可达85mm,加上100mm的管座,其允许的加工误差已经大于热电偶与管座之间3mm左右的焊接间隙要求,再加上管道开孔与管座的同心度偏差等因素,无法保证热电偶套管完全卡在640mm的孔上,这样,会造成热电偶的受力点由管道内壁变为热电偶与管座焊接处,使冲击力矩变大,很容易在热电偶与管座焊接处断开。

另一方面,当热电偶套管受热膨胀时,在管道内壁及管座焊接处两个点受到限制,膨胀的空间小,会产生较大的热应力。

鉴于以上原因,在超超临界以及超临界机组上不推荐采用管座式焊接方式。

4、超超临界机组热电偶插入深度的确定

超超临界机组的管道直径大,如主汽管道达到了548mm,给水管道达到了660mm,在超高温高压条件下,热电偶套管承受巨大的推力,在同一管道内,热电偶插入长度增加100mm,对温度测量结果的影响远小于由此产生的大力矩带来的潜在危险,因此,其插入深度不能太长。

另外,高流速管道中的介质运动呈趋壁效应,其介质密度在靠近内壁处比中心轴线处高得多,所以测量介质的温度应该靠近管壁。

因此,通过计算,在超超临界机组中,主蒸汽、给水、冷段、热段等管道温度的测量,超超临界机组热电偶的插入深度均按100mm考虑,这样既利于温度测量又保证了安全性,简化了超超临界机组热电偶选型。