时滞时间

死区,不管是源自阀体和执行机构里的摩擦力,还是来自定位器的,都能在很大程度上影响阀门组件的时滞时间。重要的是使得时滞时间尽可能地小,因为这会成为过程稳定性的限制因素。总的来说,时滞时间应该不超过阀门总体响应时间的三分之一。然而,时滞时间与过程时间常数之间的相对关系是关键的。如果阀门组件置于一个过程时间常数接近时滞时间的快速回路里,时滞时间会严重地影响回路的性能。在这些快速回路里,关键是要选择时滞时间尽可能小的控制设备。

从回路整定的角度看,时滞时间在阀门的两个行程动作方向保持相对一致也是很重要的。有些阀门组件结构在一个行程动作方向比在另一个有3至5倍长的时滞时间。这种特性通常是是由定位器设计的不对称特性引起的。它会严重地限制把回路整定到最佳总体性能的能力。

动态时间

一旦时滞时间已经过去,且阀门开始响应,阀门响应时间的剩余部分来自阀门组件的动态时间。这个动态时间主要是由定位器和执行机构组合的动态特性决定的。这两个部件必须很好地匹配以减少阀门的总响应时间。例如,在一个气动阀门组件里,定位器必须有一个高动态增益以减小阀门组件的动态时间。这个动态增益主要由定位器里的动力放大器提供。换言之,定位器放大器或滑阀能够越快地提供大量的压缩空气给执行机构,阀门的响应时间也将越快。然而,这种高动态增益动力放大器对时滞时间有很小的影响,除非它有一些故意设计在其中的死区以减少静态耗气量。当然,执行机构的设计对动态时间有很大的影响。例如,需要充填的执行机构气室的容积越大,阀门的响应时间就越慢。

解决方案

首先,似乎解决方案应该是把执行机构容积减至最小,并把定位器的动态动力增益提高至最大,但是事实并非如此简单。从稳定性角度看,这可能是多个因素的危险组合。要知道定位器/执行机构组合组成了它自己的反馈回路。对于正在使用的执行机构,使得定位器/执行机构回路的增益太高,可能会引导阀门组件进入一个不稳定的振荡状态。另外,减小执行机构容积对于推力/摩擦力比例有负面影响。这会增加阀门组件的死区,从而导致时滞时间的增加。

对于一个给定的应用场合,如果没有足够的总体推力/摩擦力比例,一个选择就是通过使用下一个较大尺寸的执行机构来增加执行机构的推动力、或增加给执行机构的压力。这个较高的推力/摩擦力比例会减小死区,有助于减少阀门组件的时滞时间。然而,这两个选择都意味着需要较大的压缩空气量供应给执行机构。作为交换的是通过增加动态时间而可能对阀门响应时间产生不利的影响。

减少执行机构气室容积的一个方法是使用活塞执行机构而非弹簧式薄膜执行机构,但这不是灵丹妙药。活塞执行机构通常比弹簧式薄膜执行机构有更大的推力,但是它们也有更高的摩擦力,这可能会导致阀门响应时间问题。为了获得活塞执行机构所需的推力,通常有必要使用比薄膜执行机构更高的气源压力,因为活塞通常有更小的受压面积。这意味着需要供应更大量的空气,随之而产生的是对动态时间的负面影响。另外,活塞执行机构有更多的导向表面。它们由于对准方面的内在困难以及与O型圈的摩擦,趋向于有更高的摩擦力。这些摩擦力的问题也趋向于随着时间而增加。不管最初这些O型圈是多么好,由于磨损或其它环境条件,这些弹性材料会随时间而降低性能。类似地,导向表面的磨损会增加摩擦力,润滑程度也会降低。这些摩擦力问题会产生更大的活塞执行机构死区。这会通过增加时滞时间而增加阀门的响应时间。

供气压力

仪表供气压力也可能对阀门组件的动态性能产生很大的影响。例如,它能显著地影响定位器的增益和总耗气量。

固定增益定位器通常已经在某一特殊供气压力下进行了优化。然而,在较小的供应压力范围内,这个增益可能会成两倍或更多倍地变化。例如,一个在20psig的供气压力下进行优化的定位器,能会被发现当供气压力增加到35psig时,它的增益减少了一半。

供气压力也会影响供应给执行机构的空气量,空气量则决定动作速度。它也与耗气量直接相关。高增益滑阀定位器需要消耗5倍于在动力放大阶段使用放大器的更加高效的高性能二级定位器所需的气量。

最小化时滞时间

最小化阀门组件的时滞时间需要最小化阀门组件的死区,不管这个死区是由于阀门密封结构的摩擦力引起的,还是由于填料的摩擦力、阀轴的扭转、执行机构或者定位器的结构引起的。正如先前指出的,摩擦力是造成控制阀死区的主要原因。对于旋转式阀门,阀轴扭转也是造成死区的重要起因。执行机构的类型也对阀门组件的摩擦力有重要影响。总的来说,在较长时间内,弹簧式薄膜执行机构对控制阀的摩擦力要比活塞执行机构小。如前面所提及的,这是由于活塞O型圈摩擦力增加、对中不佳问题、以及润滑失效导致的。

采用高增益的定位器设计可以显著降低死区。它也会对阀门组件的分辨率作出显著的改善。死区和分辨率为1%或更小的阀门组件已经不能满足许多过程偏差度降低的需要。许多过程要求阀门组件要低至0.25%的死区和分辨率,尤其是阀门组件安装于一个快速过程回路的场合。

阀门响应时间

在对控制阀响应时间的许多研究里有一件令人称奇的事情。那就是对弹簧薄膜执行机构与活塞执行机构的观念上的变化。过程工业里长期以来的一个误解是活塞执行机构动作比弹簧薄膜执行机构快。研究表明对于小信号改变,这是不正确的。

这个误解来自于测试阀门动作时间的多年经验。动作时间测试通常是这样进行的:让阀门组件接受一个100%阶跃改变的输入信号,然后测量阀门组件在某一方向上完成一次全行程动作所需要的时间。

尽管活塞驱动的阀门通常比大部分弹簧薄膜驱动的阀门有更快的动作时间,但是这种测试并不能反映出阀门在实际的过程控制情况下性能。在正常的过程控制应用场合里,阀门很少需要全行程的动作。通常,阀门只要求在0.25%至2%的阀位变化范围内作出响应。广泛的阀门测试表明弹簧薄膜阀门组件在小信号改变方面的性能总是超过活塞驱动的阀门,而小信号改变更能代表调节式过程控制应用工况。活塞执行机构里较高的摩擦力是使得它们比弹簧薄膜执行机构对于小信号的响应更加慢的一个作用因素。

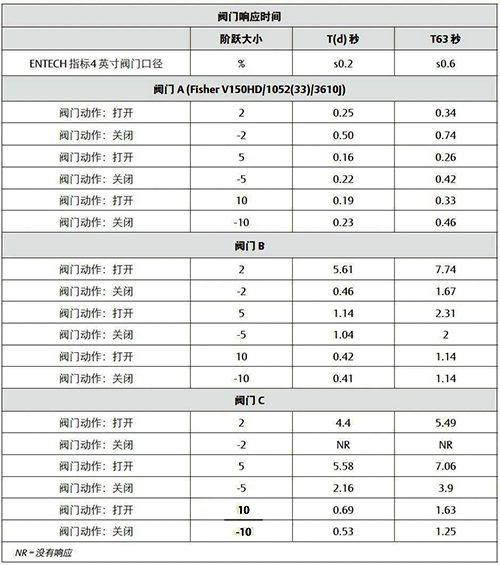

选择正确的阀门、执行机构和定位器组合不是容易的。这并不仅仅是一件找到在物理上匹配的组合的事情。良好的工程判断必须融入阀门组件的计算和选型实践,以取得回路的最佳动态性能。附图表示由于阀门组件结构不同引起的时滞时间和总体T63响应时间方面的巨大差别。

作者:懒人工控

相关阅读

◆什么是被控对象时间常数 怎样测定时间常数