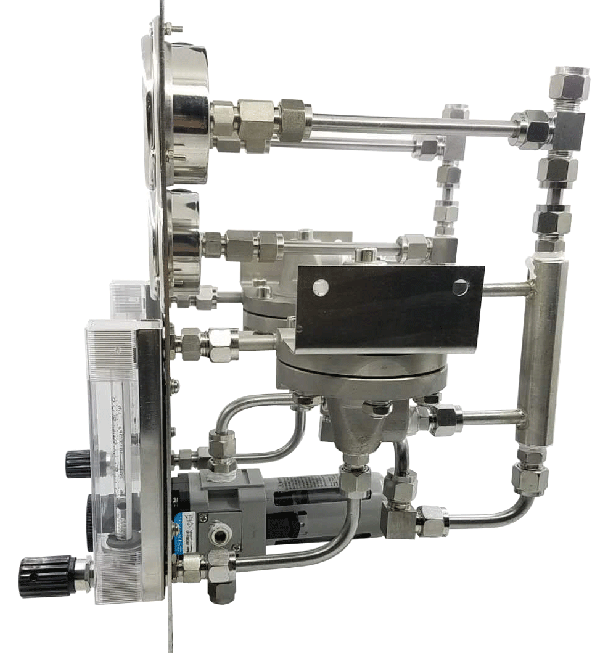

后处理吹气式液位计由过滤减压阀、吹扫装置、差压变送器及中间连接管线等组成,由昌晖仪表制造有限公司在出厂时集成在一起,现场施工只连接气路管线即完成安装,使安装难度下降。

1、混合澄清槽吹气仪表检测方案

1.1 吹气检测原理

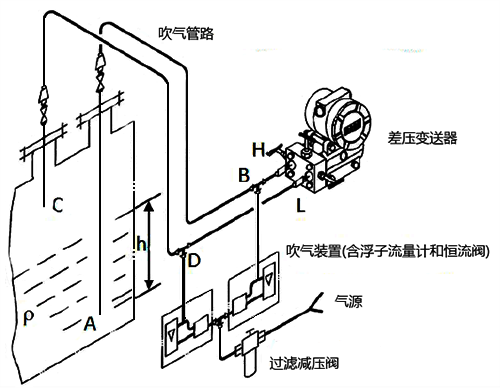

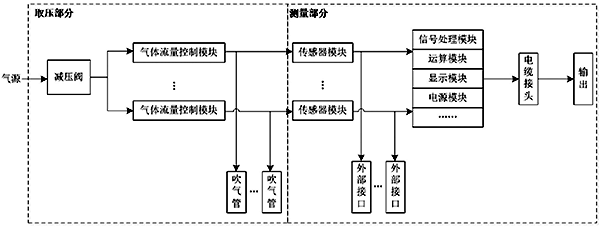

吹气式液位计主要由两部分构成,一部分为吹扫装置,由空气过滤减压阀、小流量控制器与玻璃转子流量计构成,另一部分由差压变送器、波纹管防污隔离阀(根阀)和伸入设备的吹气管组成,其工作原理如图1。吹气检测方法是将吹气管插入到设备的不同深度,然后将压缩空气通过过滤减压阀后,均匀地进入吹气管中,连续不断地向被测介质中吹入。当吹气管下端液面位置的静压小于吹气管内的压力时,压缩空气经吹气管下端的气泡均匀冒出,差压变送器上获得的差压值即为两根不同深度的吹气管对应位置的静压值,根据设置的吹气管插深和差压值,获得需检测的各参数。基本公式为p=ρgh,其中ρ为容器内介质密度,g为重力加速度,h为吹气管插入的深度。

图1 吹气式液位计测量原理示意图

1.2 混合澄清槽吹气仪表检测方案

混合澄清槽是后处理溶剂萃取生产过程中用到的一种溶剂萃取装置,依靠重力来实现水相和有机相的混合和澄清分相,通过对混合澄清槽的界面、液位、密度等参数的测量监控运行状态,为运行人员提供有效数据。各混合澄清槽的尺寸和级数不尽相同,但是每级检测的工艺参数相同。

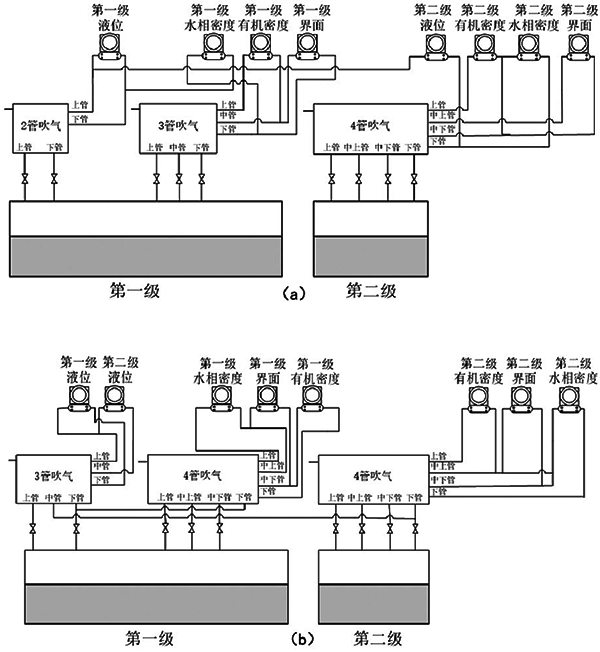

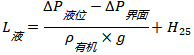

在建后处理项目中的混合澄清槽需检测两级相关参数的,每级检测的参数均为水相密度、有机相密度、液位和界面,采用吹气测量法进行检测。测量装置由吹气管、吹扫装置和差压变送器3部分构成,检测到的差压信号送至控制系统运算后显示。但是,其检测系统的设计有两种,如图2所示。一种是由二管、三管和四管3个分体式吹气仪表组合使用方式,另一种是由三管、四管和四管的分体式吹气仪表组合使用方式,都能够满足工艺参数的测量。

图2 现有混合澄清槽仪表检测系统

同一级设备检测的参数相同,第一级插管数量均为5根,第二级插管数量均为4根,第一级与第二级之间共用吹气管,但是吹气仪表的组合使用方式,因设计人员的不同而具有差异性。该种方式存在结构零件及管线较多,安装空间占地大,维护检修工作量大等问题。随着项目的开展,核化工仪控设计人员结合科研成果,在项目中开始部分使用由生产厂家集成好的吹气式液位计,一定程度上改善了吹气仪表的外形,使其更加紧凑,所占空间更小,同时管线系统的改进与集成使安装难度下降。但是,工艺关键设备使用的吹气仪表结构形式仍为分体式,各子项间对同种关键设备和相同的检测参数,选用的吹气式液位计也不尽相同,同时在安装过程中,管线之间的连接和差压检测仪表的安装仍然存在安装困难的问题。

2、混合澄清槽配套吹气式液位计检测方案设计

2.1 混合澄清槽配套吹气式液位计仪表管线系统优化及整体方案设计

在分析总结后混合澄清槽及其吹气仪表检测情况的基础上,结合现有吹气式液位计研究成果,优化改进管线系统,把两个及两个以上的吹气装置内的管线系统集成到一个吹扫装置中,同时将吹扫装置、压力/差压变送器及其连接管线整合为一体,对管线进行集成化、一体化设计,设计混合澄清槽配套吹气式液位计检测统一化、标准化的检测方案。

图2为现有混合澄清槽仪表检测系统,均有两级需要检测,由3个吹扫装置共同测量。吹扫装置虽然组合方式不同,但是每一级的检测参数均相同,获取密度、液位等8个工艺参数,然后通过压力变送单元就地显示压力差。因此,可研究每一级设备单独的吹气管线系统方案,减少各级之间共用的吹气管,使每一级管线系统相对独立,将吹气管线系统气路分配去复杂化,吹气管线系统优化后如图3所示。每一级设备内插入5根吹气管,将两级之间的共用管分别每级单独配置,相较于原气路分配,两级及以上的混合澄清槽气路管线系统,每增加一级,多一根吹气管,但是每一级的检测系统相对独立,互相无影响,可以降低管线系统气路分配的复杂性,实现每级液位、界面、水相密度和有机相密度的4个参数的检测。

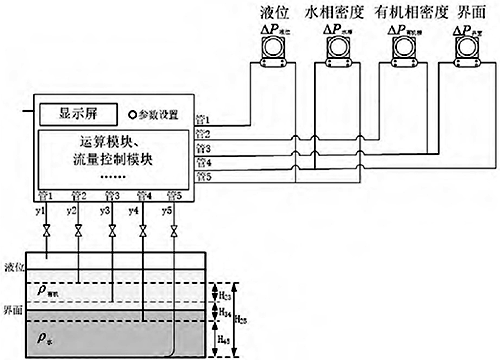

图3 混合澄清槽每级管线系统优化检测方案

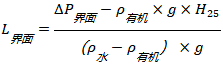

将混合澄清槽原有的两个及两个以上吹气式液位计及复杂的仪表管线系统优化,对管线进行集成化、一体化、标准化设计的过程中,管线系统内部结构的复杂性上升,因此仪表部分需具有一定的灵活性,对其进行模块化设计,方便后续维护和零部件的更换。在优化吹气管线系统的基础上,将测量部件(压力传感器、信号处理模块、运算模块、显示模块及电源模块)、取压部件(取压分配器、流量控制器、过滤减压装置及吹气管管路系统等)模块化后,将吹气装置和8个变送器集成在一个箱体式的吹气式液位计中,形成针对混合澄清槽的专有一体化吹气检测系统的总体设计方案如图4所示。

图4 混合澄清槽配套吹气式液位计仪表方案原理框图

其中,气体流量控制模块将浮子流量计和稳流阀设计成模块化形式,方便拆装,将吹气流量控制在0L/h~10L/h的范围内,具体的调节在调试过程中,通过气体流量控制模块上的旋钮对气体流量进行调节,以使气体在吹气管口能够稳定、均匀地冒出气泡,平均速度为1个/秒。

2.2 混合澄清槽配套吹气式液位计检测系统运算方案研究

混合澄清槽配套吹气式液位计检测运算是将差压值转换为液位、密度、液位信号、界面等检测参数,具体需根据吹气管浸入的位置对各参数进行计算。设管1、管2、管3、管4和管5分别为y1、y2、y3、y4和y5。

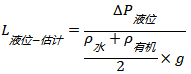

当液位稳定在混合澄清槽溢流堰口时,存在关系:∆P液位=∆P界面+P1,其中∆P液位和∆P界面分别为变送器的实测值,P1为y2管的理论压力值。下面根据y2管末端位置进行判别,并给出具体运算公式。

①当∆P液位≥∆P界面+P1+X时,液位稳定在溢流堰口,或高于溢流堰口,即y2管末端浸入有机相中。其中,X为修正系数,可根据调试情况修改。

此时,液位为:

H25为y2管、y5管管间距。

此时,界面为:

②当∆P液位≤∆P界面+P1+X,液位发生下降,低于溢流堰口,y2管末端已经暴露于气相中,此时工况异常,无法精准计算液位。

对液位进行估计:

当L液位-估计≥H25时,L液位≈H25;当L液位-估计≤H25时,L液位≈L液位-估计。

对界面范围的估计,需借助∆P水相,根据每个周期的数据变化来判断,界面位于y4管以下,还是y2管与y4管之间。

③有机相密度与水相密度的计算

当液位高于y2管,界面低于y3管,即y2管与y3管末端均浸入有机相中,此时可测得有机相密度ρ有机=∆P有机/(H23×g)。当界面高于y4管时,ρ水=∆P水相/(H45×g)。

为了获得液位、界面的更大有效测量区间,两密度实测值不参加液位、界面运算,公式中使用的密度为给定值。

3、结论

本文基于混合澄清槽设备自身特点和检测需求,结合吹气测量法,优化吹气管线系统,将每一级吹气管线独立化设计,减少了吹气管线系统的复杂性,然后给出吹气式液位计集成化、模块化设计原理图,方便后续维修和零部件的更换。最后,给出根据差压值转换为液位、密度、液位信号、界面等检测参数的运算方案。混合澄清槽配套吹气式液位计检测方案可减少现场的安装、维修工作量,节省安装空间,降低了一定的经济成本,同时利于核化工项目设计的统一化,也可减少现场备品备件的种类,增强零部件的通用性。

作者:杨佳煜、赵利美、王志勇

相关阅读

◆四张图弄懂吹扫装置典型应用