单晶硅压力传感器的核心测量晶片在超过一定比例的额定工作压力后,易影响测量精度,甚至破裂失效。许多测量场合操作引起的失误,或压力管路内出现非正常性的压力冲击和波动,易产生远超过压力传感器测试量程的压力信号,使得测量硅膜片处于压力过载状态下。普通压力传感器无过载保护功能,此场合下易导致传感器信号发生器损坏,使得传感器终止工作。因此,如何有效地保护硅传感器在现场的可靠运行,已越来越引起传感器生产商和用户的重视。昌晖仪表提出的这种针对单晶硅压力传感器的过载保护设计方法,可解决上述问题。

1、单晶硅压力传感器的工作原理

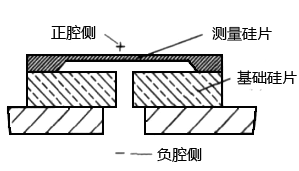

如图1所示,硅传感器的敏感元件是将P型杂质扩散到N型硅片上,形成极薄的导电P型层,焊上引线即成“硅应变片”,其电气性能是做成一个全动态的压阻效应惠斯登电桥。该压阻效应惠斯登电桥和弹性元件(即其N型硅基底)结合在一起。介质压力通过密封硅油传到硅膜片的正腔侧,与作用在负腔侧的介质形成压差,它们共同作用的结果使膜片的一侧压缩,另一侧拉伸,压差使电桥失衡,输出一个与压力变化对应的信号。惠斯登电桥的输出信号经电路处理后,即产生与压力变化成线性关系的4-20mADC标准信号输出。

图1 硅传感器的结构图

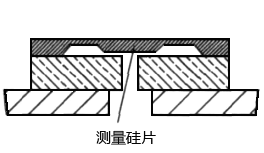

如图2所示,在正负腔室的压差作用下,引起测量硅膜片即弹性元件)变形弯曲, 当压差P小于测量硅膜片的需用应力比例极限σp时,弯曲可以复位;当压差P超过测量硅膜片的需用应力比例极限σp后,将达到材料的屈服阶段,甚至达到强化阶段,此时撤去压差后测量硅膜片无法恢复到原位,发生不可逆转的测量偏差;当压差P达到或超过测量硅膜片能承受的最高应力σb后,测量硅膜片破裂,直接导致传感器损坏。因此,通过阻止或削弱外界的过载压差P直接传递到测量硅膜片上,就能有效保护传感器的测量精度和寿命。

图2 膜片受压示意图

2、压力过载保护设计

2.1硅片自身的过载保护设计

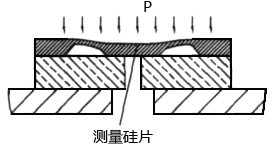

如图3所示,对测量硅膜片的形状做了特殊设计,将原来的内凹平面蚀刻成环状凹陷,中间保留一平台,而全动态的压阻效应惠斯登电桥蚀刻在环状位置处。如图4所示,经过这样的设计更改,随着压差P的增加,测量硅膜片发生位移,当P增大到一定的值后,底部的平台与基础硅片接触贴合,阻止测量硅膜片的进一步位移,从而起到了保护作用。

图3 带保护的结构图 图4 带保护的膜片受压示意图

经过对测量硅膜片的特殊设计,使得硅传感器的抗过载能力成倍提高,以满量程40kPa的硅传感器试验为例,其抗过载压力从200kPa提高到了1MPa。但是,这种以硅片自身的过载保护设计来实施的原理仍有一定的局限性。

首先,抗过载压力有限。如图3所示,改进后的测量硅膜片仍存在1个环状凹陷的平面,此环状平面上蚀刻着全动态的压阻效应惠斯登电桥,当压差P超过1MPa后,环状平面将整体塌陷断裂,同样会引起压力传感器过载失效。

其次,影响了测量硅膜片的灵敏度。在测量硅膜片内增设1个抗压平台后,使得测量硅膜片在同样的压差下,发生弯曲变形量降低,从而影响到传感器的输出信号量,削弱了测量硅膜片的灵敏度。

另外,采取硅自身的过载保护设计的方法,还增加了测量硅膜片的制造工艺复杂度,提高了企业的生产成本。

2.2传感器外部结构的过载保护设计

利用传感器外部结构的过载保护设计,能够很好地弥补单晶硅压力传感器自身过载保护设计的不足,不仅容易实现,而且抗过载压力能大幅提高。针对差压传感器和表压传感器及绝压传感器,传感器外部结构过载保护有2种不同的设计方案。

2.2.1差压传感器的外部过载保护设计

如图5所示,瑞士ROCKSENSOR公司针对硅差压传感器,设计了1种具有单向压力过载保护的差压传感器。

图5 带过载保护的差压传感器结构示意图

技术方案是:在正腔室和负腔室的外侧均设置1个可传递压力的外界隔离膜片,正腔室和负腔室之间设置1个可随压差移动的中心隔离移动膜片,正腔室上部为差压测量硅膜片,差压测量硅膜片的正向测试端通过充灌正腔硅油与正侧外界隔离膜片导通。差压测量硅膜片的负向测试端设置了导油管部件,通过充灌硅油与负侧外界隔离膜片导通。在测量现场差压过程中,通过正、负外界隔离膜片和硅油向内部的差压测量硅膜片传递压力而测定差压值的同时,中心隔离移动膜片会因差压值的存在而向低压一侧移动。当有超过差压测量硅膜片允许工作范围的差压出现时,中心隔离移动膜片向低压一侧移动的程度足以使高压一侧的外界隔离膜片和腔室内壁重合,从而将高压侧硅油全部赶入腔室内,无法向差压信号发生器进一步传递更高的压力值,最终在差压信号发生器上避免了超高压的发生,实现了保护差压信号发生器的目的。

图6所示的正向过载保护实例中,当正腔过载,压差P1-P2≥3P(P为1倍量程)时,正侧外界隔离膜片和正腔室内壁重合,同时中心隔离移动膜片向负腔室方向移动,负侧外界隔离膜片向外鼓出,使正腔硅油全部赶入正腔室内,无法向差压测量硅膜片正向测试端进一步传递更高的压力值,达到了正向单向压力过载保护的目的。反之亦然。

图6 单晶硅压力传感器过载示意图

瑞士ROCKSENSOR公司通过对差压传感器外部结构的设计,实现在测量压差的同时,有效地区分正常工作差压和超高差压,中心隔离移动膜片采用高弹性金属薄膜片。昌晖仪表生产的YR-ER100系列单晶硅压力变送器采用瑞士ROCKSENSOR原装单向压力过载保护差压传感器及信号处理单元,保持了单晶硅变送器的高精度、高稳定性和高过载保护性能。

2.2.2表压和绝压传感器的外部过载保护设计

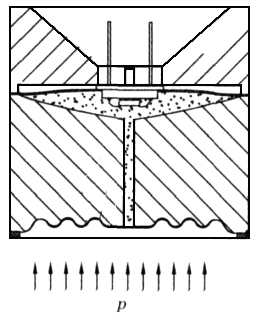

表压传感器以大气压作为参考压力,其测量硅膜片的负腔直接通大气;绝压传感器以绝对真空作为参考压力,其测量硅膜片的负腔为真空封装状态。表压和绝压传感器的外部过载保护设计和差压传感器有所不同,如图7所示。

图7 带过载保护的表压和绝压传感器结构示意图

技术方案是:在腔室的一侧设置可传递压力的外界测量膜片(测量端),在腔室的另一侧设置可随压差移动的过载保护膜片,在该过载保护膜片上布置压力测量硅膜片,压力测量硅膜片的测试端沉浸在硅油中,外界压力通过硅油传递到压力测量硅膜片上。在测量压力过程中,过载保护膜片因压差值的存在而向传感器外侧移动。当压差超过压力测量硅膜片允许工作压力范围后,过载保护膜片向传感器外侧移动使测量端的外界测量膜片和腔室内壁重合,从而保护了压力测量硅膜片。

图8所示的过载保护的实例中,当压力过载,压力P≥3Pm (Pm为1倍量程)时,外界测量膜片和腔室内壁重合,同时过载保护膜片向外侧方向移动,使腔室测量端内的硅油全部赶入另一侧过载保护移动膜片处,无法向压力测量硅膜片的测试端进一步传递更高的压力值,达到了高压力过载保护的目的。

图8 表压和绝压传感器的过载示意图

通过对表压和绝压传感器外部结构的设计,最终实现在测量压力的同时,有效地区分了正常工作压力和超高压力,过载保护移动膜片采用高弹性金属薄膜片。昌晖仪表YR-ER100系列表压和绝压传感器的外部过载保护设计采用的就是这种结构。

硅芯片压力传感器的测量精度和稳定性提高的同时,用户越来越关注硅芯片压力传感器的长期使用可靠性,要求单晶硅压力传感器的抗高压力过载能力不断提高。针对这种要求,昌晖仪表提出了针对硅芯片压力传感器的2种抗过载设计方法。该设计保证了单晶硅压力传感器现场的应用安全,达到抗高压力过载的目的,并提高了单晶硅压力传感器的使用寿命和系统的安全可靠性。

相关阅读

单晶硅压力变送器差压变送器如何实现高稳定性

YR-ER101单晶硅差压变送器应用中的故障判断及处理方法