相比之下,炼钢厂机械搅拌法铁水预处理配置自动化仪表虽然较多,但大多集中在压力、氮气流量、铁水温度、脱硫剂的料位和称重等部位;也有企业设置部分硫、磷、硅成分检测仪表。根据现场故障概率 统计,主要出现故障的部分是计算机网络和称重系统。

炼钢厂铁水预处理PLC自动化网络配置

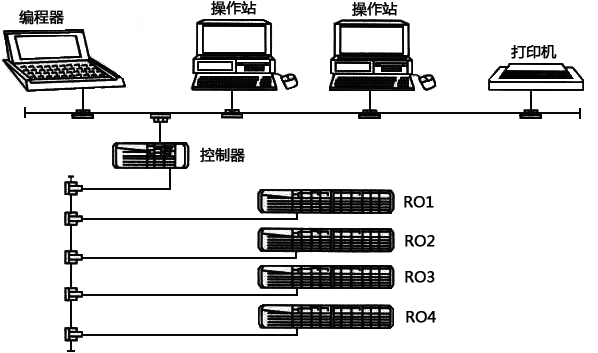

炼钢厂机械搅拌法铁水预处理的自动化网络相对比较直观,PLC的配置原则分为两个部分,一部分为脱硫剂供料和除尘,另一部分为脱硫站本体;相应的HMI监控着整个系统,并留有二级接口,一个本体站有一台独立的PLC和HM1进行设备运动控制。

随着时间的推移,现场网络容易出现氧化和积灰,造成现场网络故障。出现故障的环节一般在网络的接头,时间长了会出现松动与氧化,表现为通信时好时坏,参见图1。

图1 常规炼钢厂铁水预处理自动化布置图

炼钢厂铁水预处理自动化仪表易出故障部位

由于炼钢厂恶劣的现场环境,在炼钢厂KR自动化仪表系统中有几个部位故障率高,维护量大。

①地车(钢包车、渣罐车、铁水车)

采用传统的接触器加频敏电阻控制方案,经常出现控制回路元件烧灼、短路故障。目前,随着交流调速控制技术的迅速发展,变频调速控制系统成为交流传动的主流调速控制方案,应用变频控制系统,系统定位准确,故障率低,可以很好地满足生产工艺的需要。

②料仓高低料位报警、连锁

料位开关粘料后无法正常旋转,导致始终输出一个开点或者闭点信号。

③锥形阀

锥形阀由阀体、汽缸、阀板、气动系统组成。气动系统包含气动三大件和电控换向阀。气源由车间压缩空气管道提供。介质是压缩空气,压力为0.4-0.7MPa。常见故障是因为气源压力低汽缸不动作和气源中含有杂质造成电控换向阀不换向。

④给料泵

给料泵由泵体、流态化装置、氮气管、送料管等组成。整个装置通过三个传感器吊挂于支座上,并实时显示重量值。常见故障除了送料管堵塞外,还容易出现称重传感器机械挤压,造成仪表计量值不准确。

⑤扒渣机

扒渣机不能前进、后退。除了检査钢丝绳松紧外,主要查看大臂是否返回中心和中心限位,限位卡死也会造成连锁条件不满足,必要时检査操作台控制信号线是否脱落。实际使用中,汽缸漏气、压缩空气压力低、管道与过滤器有水等也会出现不动的现象。

扒渣机不能下挖、抬起。先检査上下限位是否被卡,并在现场操作箱操作,如果正常,则可以判断是操作台手柄控制故障,需要检查信号有无。升降汽缸串气也会造成此类故障,判断的方法比较简单,检查是否有进出气声音,一般是电磁阀内部阀芯卡死不能换向造成。

炼钢厂铁水预处理自动化仪表配置

铁水预处理是实现现代化炼钢厂优化生产工艺流程,即:铁水预处理-顶底复吹转炉-炉外精炼-全连铸和热送热轧的工艺路线的重要环节,作为新建的大型现代化钢厂,铁水预处理已经成为不可缺少的一部分,对于钢种的开发、钢材质量的提高起到重要的作用。铁水预处理主要分为脱硅、脱磷、脱硫。在本系统中铁水预处理设备主要由扒渣机、铁水倾翻台车、受渣台车组成。自动化设备所占比例相对较少。表1为与炼钢厂机械搅拌法铁水预处理有关的主要自动化仪表 设备信息,可供工艺设计和维护人员参考。

表1 与炼钢厂铁水预处理有关的主要自动化仪表设备信息

序号 设备名称 数量 功能描述

1 压力变送器 10台 氮气压力

2 差压变送器 5台 氮气流量

3 孔板 5个 形成差压

4 料位开关 3个 脱硫剂料位

5 料斗电子秤 1台 称量投料量

6 气动薄膜开闭球阀 7台 控制投料

7 自力式压力调节阀 5台 压力减压设置

8 气动调节阀 3台 粉仓压力调节

9 轨道衡 1台 铁水重量称量

10 铁水温度测量装置 1套 测温

11 温度及重星显示装置 2台 生产工用看板

相关阅读

炼钢厂脱硅工艺中的自动化仪表介绍

炼钢厂车载称工作原理及常见故障处理