[PLC故障维修实例1]某污水处理的PLC出现异常,储槽液位等4个模拟信号测点频繁波动,有时又能正常显示。由于有的测点涉及联锁停泵,使装置无法运行。

[故障检查]先后检查接线端子并紧固,更换PLC的AI卡件和接线端子,都没有效果。用过程校验仪YR-100送4-20mA信号至PLC显示正常;深入检查发现AO点负端未接地。

[故障处理]将AO点负端与24V负端相连接后故障消失,PLC恢复正常。

[维修小结]本例属于信号线公共端未接地出现的干扰故障。根据国际电工委员会工作信号的标准,在一个系统中应选择电位最低的一点(或线)作为信号公共点,本例中24V电源的负线电位最低,它就是信号公共点。由于输出信号负端未接地,相当于输出信号负线浮空,输出信号线通过线间电容拾取了一部分工频交流干扰信号,干扰信号经电路板与电线的分布电容形成回路,因而产生了较大的共模干扰,且干扰又是随机产生的,致使PLC失常,输出负线接地后干扰电压的影响比浮空时小多了。

[PLC故障维修实例2]S7-300 PLC的模拟量输入板卡接入电流信号没有反应。

[故障检查]换为新卡后故障仍存在。把该卡换到别的位置电流信号能正常使用,先怀疑背板有问题,更换后无效果,再检查发现外部回路有短路故障。

[故障处理]对短路点进行处理后,PLC恢复正常。

[维修小结]本例属于外回路短路造成的故障,把该回路的接线拆下,模拟量全部正常。外部回路有故障,大多是某一个信号有问题,或者是接端子的电缆有问题,在检查处理此类故障时,可以暂不换卡,逐一按通道从端子拆下导线来试,加信号时一定要拆掉该通道的外接导线,直接从端子加信号,就可大致判断是PLC内部还是外部的问题。

[PLC故障维修实例3]PLC控制的电磁阀不动作。

[故障检查]现场电磁阀打不开,测量电磁阀线圈上的电压为0V,拆开电磁阀接线,测量导线上的电压也为0V,后来测量PLC输出端子DO与COM两端的电压接近24V,判断内部输出继电器的触点有问题。

[故障处理]更换输出继电器后,电磁阀恢复正常。

[维修小结]本例故障结合图1中的PLC的输出端COM3与Y5所接的电磁阀,就很容易检查和判断故障了,图中内部继电器KA5的触点接通和断开时,COM3与Y5两端的电压会有什么变化?读者可以自行分析。

图1 PLC输入、输出端子排列示意图

[PLC故障维修实例4]某公司的压缩机组在生产中突然联锁停机,但工艺条件是正常的。

[故障检查]检查PLC控制器没有报警和联锁信号,但DCS有联锁信号存在。经过检查没有发现故障点,决定复位开车。

[故障处理]但由于DCS联锁信号的存在,机组无法复位启动,只好将DCS的接线柜端子短接,来解除联锁信号,机组才得以开车。 仔细检查发现控制继电器插座有问题,解除联锁更换继电器插座后,没有再发生误停机事故。

[维修小结]该机组的联锁和报警信号,设计是通过PLC控制继电器发出信号给DCS,来控制机组。联锁停机时 PLC并没有输出动作信号,但PLC的外接继电器却输出了一个信号给DCS,DCS动作将机组停了,但工艺条件是正常的,看来这是一个误动作。

工艺正常时PLC的输出为闭合“1”信号→外接继电蒂线圈带电→继电器的动合触点闭合为“1”信号→DCS的输入端为“1”信号→DCS的输出为“0"信号不会报警和停机;工艺失常时PLC的输出为断开“0”信号→外接继电器线圈失压→继电器的动合触点断开为“0"信号→DCS的输入端为“0”信号→DCS的输出为"1”信号就报警和停机。误停机时外接继电器线圈灯亮说明线圈是吸合的,看来是该动合触点断开为“0”信号,导致误报警及停机,判断是继电器插座有问题,更换继电器插座后没有再发生误停机事故。

[PLC故障维修实例5]某泵房的雨水泵和污水泵自动控制同时失灵。

[故障检查]检查发现PLC控制柜的触摸屏上雨水池和污水池的液位显示都为100%,用万用表测量两液位输入信号均在29mA左右,同时发现AI输入模块的SF报警灯是亮的。曾试过断电后重新启动PLC,但故障依然存在。最后判断AI模块有故障。

[故障处理]更换AI模块后,SF报警灯灭,雨水池液位显示46%,污水池液位显示89%。故障排除,雨水泵和污水泵恢复自动控制。

[维修小结]触摸屏上雨水池和污水池的液位显示为100%时,实际的雨水池液位不到40%,污水池液位不到80%,测得供电电压为24V左右是正常的,但两个液位的电流信号超过上限20mA很多,变送器同时出故障的概率应该是很低的。

[PLC故障维修实例6]某工段的进料泵不能启动,导致PLC的程序无法执行。

[故障检查]到现场检查,打开进料阀门,但进料泵没启动,检查各DI/DO模块,发现阀门打开反馈信号DI3.5灯不亮,而阀门关闭信号DI3.6灯却一直亮着,判断是位置反馈信号有问题。打开阀门接线盒盖,发现反馈在关闭位置,用手拨反馈装置竟然能转动,这就不正常了,检查发现是反馈装置的连接轴断了。

[故障处理]更换备件接好线调试之后,PLC程序自动工作恢复正常。

[维修小结]本例由于进料阀的阀位反馈信号失常,使PLC接收的阀位反馈信号为关阀状态,使PLC判断进料阀是关闭的,所以进料泵就不能启动,导致应用程序无法正常执行下去。

[PLC故障维修实例7]在用的S7-300PLC突然出现SF灯报警。

[故障检查]检查各个输入点的工作状态,发现有个点没有输入信号,经测量该点的压力变送器没有电流信号送过来。

[故障处理]检查发现压力变送器供电中断,重新供电后压力信号恢复正常,同时PLC的SF灯报警消失。

[维修小结]SF灯出现报警的故障原因很多,如外部I/0出错,硬件出错,固件出错,编程出错,参数出错,计算或时间出错,存储器卡有故障,无后备电池等都会使SF灯报警。在检查故障时本着先易后难的原则,其中外部I/0是最易出故障的部位,先对其进行检查,就发现了故障点。出现SF灯报警,还可检查模块上的24V电源是否正常;前连接端子有没有插好;信号线是否有问题,侧面的量程卡设置是否与硬件组态里的设置一致等。

[PLC故障维修实例8]某厂DCS与PLC的通信故障的检查及处理。

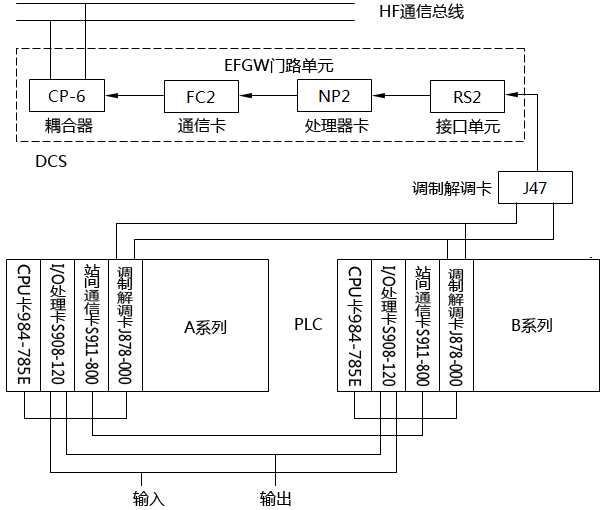

[故障现象]在DCS的操作画面申,所有来自PLC的信号出现了问题,由于信号保持不变,使显示的数据与现场实际情况不符,从表面现象看是DCS与PLC诵信的调制解调器J478不工作,DCS与PLC的通信网络如图2所示,DCS的EFGW门路单元中的RS2为DCS与PLC通信的接口模块,它与调制解调器J478相连,PLC将信号通过调制后送至RS2,信号由门路单元中的NP2卡处理后由FC2总线处理卡送至CP-6耦合器,耦合后送至HF通信总线,而J478得到的信号是由984-785E卡送至J878,由J878送至J478,当J478不传送信号时可从软件和硬件两方面进行检查。

图2 DCS与PLC的通信网络示意图

[故障检查]①先把门路单元断电并重新启动,看能否激活DCS对PLC的主叫,但故障仍然存在。然后又从DCS工程师站重新装载门路单元的所有软件,并重新启动门路单元,又对PLC的软件进行了检查,但故障仍然存在,排除了软件故障的可能性。

②对DCS的硬件进行检查,用替换法将其他正常运行的站上的RS2、NP2、FC2和CP-6都进行了替换,对相关的连线也进行了测试,卡件和连线都是正常的,也就确定了DCS这边没有故障。

③对PLC进行检查,当时PLC工作在A系列,PLC对逻辑的控制,A,B两个系列之间以及它与上位机之间的通信都能正常的工作。对PLC内部的状态字进行了查对,没有发现问题。将A系列控制权切换到B系列时,发现PLC到DCS的通信能正常工作,但再将控制切换到A系列时,通信又中断了。经过检查及试验,把J878、J478有故障的可能性都排除了,焦点就集中到了A系列的CPU卡上。

[故障处理]更换了一块新的CPU卡后,系统恢复了正常的通信。

[维修小结]通过本例可看出,有些问题从表面现象上看是非常正常的,给判断故障造成了错觉,导致在解决本例故障时走了不少弯路,但也积累了不少经验。