热导气体分析仪是一种使用最早的物理式气体分析仪,用于分析气体混合物中的某个组分的含量。由于其结构简单、工作稳定、体积小等优点,在生产中得以广泛应用,主要用于分析混合气体中的H2、CO2、SO2、Ar、NH3等气体的含量,应用最广的是热导式氢分析仪。

热导分析测量原理

由传热学可知,各种气体都具有一定的导热能力,但程度不同,通常用热导率λ来表示。热导率λ越大则导热性能越好,其值的大小与物质的组分、结构、密度、温度及压力等有关。

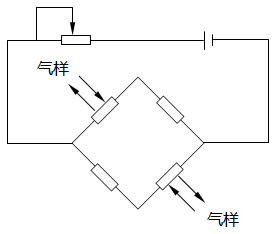

一般情况下,热导气体分析仪最适宜分析导热系数相差甚大的二元混合物中某一组分。如果测量多种气体混合物中某一组分时,则希望其余组分的导热系数相同或十分接近,这样可以将它们看做一个组分来对待,否则要在预处理系统中将干扰组分尽可能去除。热导气体分析仪检测部分一般用惠斯顿电桥作为热导传感器也称为热导池,热导原理如图1所示。

图1中R1、R3作为参比臂内部封装参比气,而R2、R4作为测量臂流过样品气,通常情况下为保证测量灵敏及精度,热导池较多采用对流扩散式结构。有时为了减少干扰提高测量精度,参比臂也有选择流动参比气,目的是使测量臂通过对流和辐射作用散失的热量与参比臂基本相同,削弱样品和环境的温度对测量结果的影响。同时整个热导池保持恒温温度在55-60℃,温控精度可达到±0.10℃以上,有的可达到±0.03℃。

热导分析仪的特点及局限

热导气体分析仪是一种选择性较差的分析仪器,即使在设计制造中采取了种种措施又规定了使用条件,在一定程度上抑制或削弱了某些干扰因素的影响,但其基本误差都在±2%左右。究其原因,主要是由于背景气复杂多元的组分对样气导热性能产生不同程度的影响,造成分析结果的误差增大。热导分析仪的测量误差由基本误差和附加误差两部分组成。基本误差是由其测量原理、结构特点、各环节的信号转换精度及显示仪表精度等条件决定的,即分析仪在规定条件下工作时产生的误差;附加误差是由于对仪器的调整、使用不当或外界条件变化带来的误差。能够引起附加误差的主要因素有校验标准气的组成和精度、干扰组分、灰尘和液滴的存在,样气压力、流量、温度的变化,热导池恒温温控及电桥电源等。现场应用中热导分析仪故障的主要因素是热导池、温控系统和预处理系统。

热导分析仪典型故障

热导分析仪的典型故障有:

①无测量输出,原因是电源方面故障、输出板故障。

②指示误差较大,原因是校验操作不当,稳定时间不足;标准气中背景组分与被测气体中背景组分不一致,导致热导率不一致;样气中干扰组分含量过大;气路污染、堵塞或有液滴存在,如微压测量使用负压抽吸时管路密封不严也会造成指示误差较大。

③漂移严重,原因是温控系统不正常、样品流量不稳定或热导池被污染。

④热导池不能升温,原因是加热丝开路或温控元件故障。

热导分析仪故障实例分析及解决过程

①实例1

干气制氢装置热导式氢分析仪指示超程校验无反应的分析及解决过程为:

a、分析仪开盖检查,各端子接线牢固,所有焊点无开焊,零点和量程旋转电位器电阻变化正常,电路板插槽无氧化腐蚀痕迹,需进行进一步检查。

b、检查测量池恒温箱外盖无明显温热感觉,与环境温度相差不大;由于产品氢纯度分析仪采用热导式分析原理,且热导分析仪要求测量池恒温在60℃,当样品气通过恒温电桥测量臂时,由于氢气纯度的不同将造成测量臂热敏电阻阻值的变化,使得电桥失衡从而输出与浓度变化同步的电位差。当测量池处于常温下时,由于标气温度与环境温度相同,即使通入不同浓度的标准气,热敏电阻的变化也很小,造成分析仪无法分辨。而且由于电桥电位基本平衡,因此分析仪氢气纯度指示一直超程。

c、测量加热丝电阻为1.01kΩ,池温电阻11.60kΩ,经过与其他同型号运行正常的热导氢分析仪进行数据测量比对,基本相同。

d、检查温控电路板,发现电路板焊接面呈不正常不规则的焦黑色,分析应是有元件长期使用后的老化短路造成的高温造成的。更换温控电路板,通电试验,加热正常。

e、通入标准气校验,分析仪仍然无变化,试验给测量臂通入空气,分析仪指示仍然不变。进一步对测量池解体检查,测量参考臂和测量臂电阻均为28Ω,符合惠斯顿电桥平衡要求。考虑到该分析仪使用接近9年,样品中携带的杂质可能粘附在热导丝上,造成测量能力下降,因此更换新热导池。组装热导池并按照原线色将电桥接入电路板通电试验,分析仪指示零下。通入96%H2和99.999%H2标准气试验,发现分析仪变化趋势与通入的标气浓度相反,继续检查原因,发现电桥输出信号与原接法不同,重新测量并确定电桥工作电压和输出信号正负后接入电路板,分析仪指示趋势与通入的标气浓度变化相同,反复调整零点、量程电位器后分析仪工作正常,故障解决。

②实例2

硫磺回收尾气加氢装置热导式氢分析仪指示变化迟缓且偏低的分析及解决过程为:

a、变化迟缓并不一定是分析仪故障,因此在分析问题时需要同所在装置的加氢总量曲线相比较以便确认。指示偏低的可能性有很多,最简单的方法是先使用合格标准气进行校验检查。

b、使用标准气对分析仪进行校验,结果基本满足仪器技术指标。

c、了解工艺加氢情况,排除工艺原因后基本确定故障发生在预处理系统,此时根据分析仪预处理系统具体采样情况进行分析。尾气加氢采样点选择在急冷塔抽出管线上,压力在0.02MPa左右,样品中有少量液体水、微量铵盐结晶体和硫化氢,因此在预处理设计上除了采用常规的过滤、排凝之外为求得足够稳定的样品流量及响应时间还在热导池测量出口设置了负压抽吸装置。

d.通常分析仪校验正常而在线指示变化迟缓的原因主要有样品管或排放管堵塞造成样品置换速度慢,在采用足够安全措施的情况下拆卸样品管和排放管检查,发现有轻度堵塞,疏通后正常试投用,指示变化迟缓情况缓解但仍与工艺调氢量变化不对应。

e、反复变化调整样品流量及旁通流量,浮子变化跟随较快,证明样品流路通畅。

f、根据仪器工作原理分析,造成指示误差较大的原因还有样气中干扰组分含量过大或有液滴存在,因此对整个样品回路从取样点至返回点逐一检查,发现不仅样品管路内壁上有微量水,在低点排凝及过滤器芯上都发现了液态水存在。重新设计了一台现场集液排凝设备安装在设备采样口并定时排凝,并用高纯氮气将管路、管件及仪器内接触样品部分进行了吹扫干燥,排除了液滴对测量的影响,重新试投用后测量结果有所好转但仍不满足趋势对应要求。

g、采取多种措施实施后效果仍不理想,怀疑样品中含有强干扰组分,但通过化验分析,并没有发现工艺样品有异常。

h、再次对预处理系统进行流程分析,样品被负压抽吸自取样点经过一次过滤排凝、二次过滤排凝、稳流进入热导池,分析后的样品进入负压抽吸装置与动力源共同返回工艺管线。也就是说自取样点至负压抽吸装置之间任何一个点发生密封不严的情况,样品气中就混合了环境气体从而被稀释,就会导致测量值偏低情况。

i、逐步排查卡套连接点及阀门,发现预处理中一个手动排凝旋塞阀内漏,更换试投用后分析仪指示与调氢量正常对应。

热导池是热导式分析仪的“心脏”部件,作为桥臂的热丝尤其是裸丝更是精细脆弱极易受损,而且热丝的安装稍有偏差便会给测量精度造成影响,因此拆卸前应反复论证确定必要性;热导池回装后要做严格的气密性试验,检查方法是,给热导池封入10.0kPa压力,15min后压力降应不大于0.4kPa;发生故障时首先应从仪器工作原理入手,结合发生的故障现象进行分析,不宜盲目拆卸,因为热导分析仪器内部结构一般都非常精密,拆卸后安装不当极易造成较大的测量误差甚至损失。

作者:吴华锋