有些生产厂曾从国外引进全位置焊机来焊接这类小直径薄壁管的对接接头,效果不理想。现在也有厂家采用激光焊,但生产成本很高。为解决φ3mm铠装热电偶和φ3mm铠装热电阻保护管的对接焊问题,昌晖仪表制造有限公司分享双反馈三极管电源在小直径铠装热电偶焊接上的应用经验,这种焊接方式使铠装热电偶焊缝合格率达95%以上,本文以φ3mm铠装热电偶保护管的焊接为例做介绍。

1、小直径保护管的焊接质量要求

φ3mm铠装热电偶保护管的常用材料为1Cr18Ni9Ti,壁厚0.25mm。为保证管体和管帽有一定的同心度,铠装热电偶接头形式大都如图1所示。

图1 铠装热电偶接头形式

保护管的焊接质量要求如下:

①致命性好

稍有微气孔或未焊接透,水气便会通过气孔进入绝缘介质MgO,使保护管与热电偶丝间的绝缘值降低,从而影响热电偶测温精度。

②焊缝反面不能有流溢

φ3mm热电偶保护管的内径只有2.5mm,须放置两根金属丝,如果焊缝发面有金属流溢,则流溢突出物容易和热电偶丝短路,而使热电偶报废。

接头对接厚度名义上是0.125mm,但由于加工误差,事实上局部边缘厚度只有0.08-0.09mm,如此薄的管壁,对其进行平口对接,要求达到上述焊缝质量,而且要有较高的合格率,必须有以下两个基本条件:

a、焊接电弧能在2.5A可可靠引燃(由于接头刚性小,不允许接触引弧)。

b、引弧后电弧能燃烧稳定。

采用通用弧焊电源和普通钨电极很难获得这样的引弧和燃弧特性,这就是φ2mm、φ3mm不锈钢保护管对接焊在生产上是一大难题的原因所在。

2、微电流焊接电源

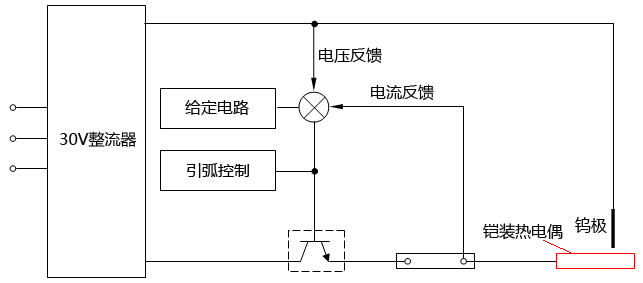

小电流时,要使高频引弧可靠,在高频正半波(亦即与电源极性相同,钨极为负,工件为正)火花期间,焊接回路中必须有足够快的电流递增速度。本文研制的微电流电源采用双反馈控制电路(见图2),即电流反馈主要是为了获得垂降外特性,电压反馈则是为确保大功率三极管组在引弧动态过程中,始终处于保护状态。

图2 微电流电源基本电路方框图

3、电极计划

根据气体放电理论,电弧电流99.9%为电子流,采用钨电极时电子流主要由钨极表面发射提供,因而引弧能否成功,除电源外还有钨极表面发射电子能力有关(微小电流时尤其敏感)。

我国目前使用的钨电极中含有氧化铈CeO约2%,根据固体热电子发生理论,将铈钨电极加热到一定温度,并保持一段时间,铈钨电极中的CeO可在高温下被钨还原成Ce原子。Ce原子沿钨的晶粒边界扩散到电极表面,再沿电极表面迁移,最后达到一定的覆盖度。

铈钨电极之间所以具有比纯钨电极更强的发射电子能力,与电极表面形成的Ce原子膜有关,Ce原子的活性比钨大得多,Ce原子膜是电子主要发射源。试验表明,只要给铈钨极施加一定的温度(在保护气流中进行),就可以在铈钨电极端部表面形成铈原子膜,这一过程称为“激化”。

4、生产应用

①电极激化

将新磨削过的铈钨极在6A电流下引燃电弧,并保持1min。

②焊接规范

焊接电流:3A,φ3mm的1Cr18Ni9Ti热电偶保护管接头形式如图2所示。钨极至工件距离H;钨极至工件距离越大,电弧空间阻抗Ra越大,不利于引弧。引弧电流与H间的关系见图3,合适的H为0.6-0.7mm。

图3 引弧电流与H的关系

③钨电极端部角度

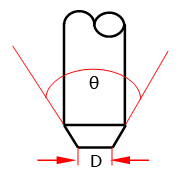

小电流电弧引燃后,还必须能在较长时间内保持稳定燃烧(对称电极端部燃烧),才能获得较高的焊缝合格率和生产效率。适用于小电流的电极几何形状见图4。试验表明,平台直径D相同,增大锥角θ(近90°),可显著地提高电弧稳定性。

图4 小电流电弧电极端部形状

云南昌晖仪表制造有限公司对小电流电弧的引燃和稳定从理论上进行分析探讨,三极管电源采用双反馈电路,可在2.5A电流下引燃电弧。φ3mm铠装热电偶和铠装热电阻保护管采用此方法平对接焊后,焊缝合格率可达95%以上,设备投资少,经济效益较好。

昌晖仪表这种研究适用于小直径铠装热电偶、铠装热电阻保护管的焊接,也可应用于替他工业部门的小直径不锈钢管、铜管的对接焊,是一种易于掌握的低成本的精密焊接新技术。