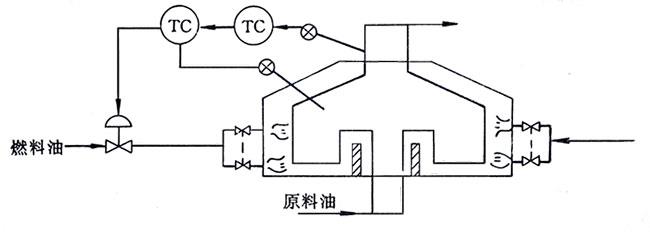

加热炉是化工、炼油生产中重要的生产设备,炉出口温度往往需要严格控制,最大波动范围不允许超过土1.0℃。某炼油厂考虑到加热炉的干扰因素比较多,炉出口测试的滞后时间比较大(时间常数为15分),而炉膛温度的滞后时间比较小(时间常数为3分,因此,决定选择炉膛温度作为副被控变量,构成炉出口温度与炉膛温度串级控制系统,见图1所示。

图1 加热炉出口温度与炉膛温度串级控制系统

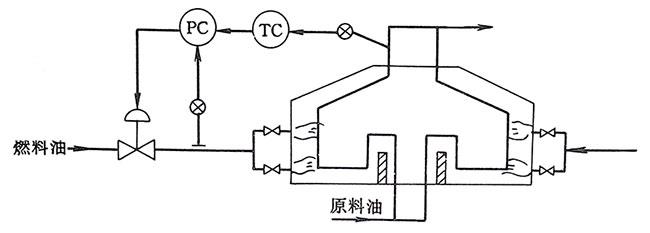

后来,在运行过程中感到控制品质不够理想,在燃油压力波动下,记录曲线的最大偏差经常超出±1.0℃,严重影响后续工序的生产操作,经过分析,认识到虽然设置了炉膛温度所构成的副回路,但毕竟反应比较迟钝,无法克服燃油压力的较大变化,达到很高的控制质量,于是就选择燃油压力作为辅助参数,构成图2所示的炉出口温度与燃油压力串级控制系统。比较之下,这一方案的副回路要灵敏得多,对于来自燃油方面的干扰,有很快的校正作用。

图2 加热炉出口温度与压力油压力串级控制

这个系统在现场使用了一段时间,控制品质完全能够满足要求。但是随着时间的推移,控制质量每况愈下,这是什么原因呢?在现场检查中,对每个环节都进行了分析,总是不得而知。后来还是操作人员在停炉修理中找到了故障原因原来是由于燃油的粘度特别大,燃油逐渐在喷嘴口粘结,喷嘴的阻力渐渐增大,燃油阀后压力慢慢升高。这时,控制器感受到这个压力之后,命令控制阀关小,入炉燃油流量就更小,可以想见,这个控制过程是完全错误的,致使炉出口温度产生较大波动。

最后,选择燃油流量为副被控变量,实现了燃油流量对炉出口温度的串级控制系统,如图3所示。这里我们可以看到由燃油流量构成的副回路,有很好的快速作用,同时也不至于产生喷嘴口阻力增加燃油流量减少的现象。十几年来,这个系统一直运行正常,炉出口温度的最大变化范围没有超过±1.0℃。

图3 加热炉出口温度与燃油流量串级控制系统

通过不同控制方案的加热炉温度串级控制系统故障处理情况来看,加热炉串级控制最优方法应该是加热炉出口温度计与燃油流量串级控制,设计时应该首选这种控制方法。

相关串级控制技术文章

串级控制系统口诀解读

串级调节系统参数整定方法

复杂控制系统故障维修实例

用口诀进行串级控制系统控制器参数整定

相关串级控制技术文章

串级控制系统口诀解读

串级调节系统参数整定方法

复杂控制系统故障维修实例

用口诀进行串级控制系统控制器参数整定